またもや日本人の存在感がない

(2013年4月18日 20:24)Globalpress主催のElectronics Summit 2013の予定がほぼ終わり、移動日を残すだけになった。最終日はサンタクルーズからサンフランシスコ空港の近くのホテルに移動、1泊する。今回も欧州、米国、アジアの記者と話が出来て有意義だった。

いつもこの会議で感じることだが、日本人記者が少ない。欧州からはイタリア、英国、ドイツ、デンマーク、ノルウェイ、ハンガリーなどから参加している。常連も多い。米国ではEE Times.comや、Chip Design/System Level Design、Electronic Products Magazine、Power Systems Design、SemiWikiなどの記者が来た。アジアは中国、インド、韓国、台湾からの記者が多い。日本からは私と、元ソニーのプロセス開発エンジニアだった服部毅氏が電子ジャーナルの記者として参加した。

日本人記者が海外取材する場合は、International CESなどの展示会や IEDM、ISSCC などの学会発表が多い。発表資料はふんだんにあるため、英語を聞きとれなくても十分な資料があるため記事は書ける。展示会は製品や試作品を見るだけの取材も多い。資料がたっぷりあり、読めばわかる。ビデオで内容を収めることもできる。

ところが、記者会見となると日本人の参加者はぐっと減る。このGlobalpress の会議は記者会見の寄せ集めのような会である。記者は当然質問するし、 Q&A

のやり取りも多い。2月にスペインのバルセロナで行われたMobile World Congressの際も、STマイクロエレクトロニクスが記者会見を開いたが、私以外の日本人は誰も出席していなかった。フランスとイタリアの企業同士が一緒になって生まれたSTマイクロは、共通言語は英語である。その記者会見でも英語で行った。

今回のGlobalpress主催のE-Summit 2013では、英語を母国語としない記者が多いため、どの国のプレゼンタも英語を理解しようと努めてくれる。大変ありがたい。私もあまり英語が上手ではない。プレゼンタによってはゆっくり話してくれる人がいるかと思えば、速すぎる人もいる。ただし、英語を母国語としない記者が多いため、早口のプレゼンは不利である。理解が追いつかない恐れがあるためだ。記者が理解すれば記事は書かれやすい。プレゼンする企業側にとっては書いてもらいたい方が得のはずだ。

断わっておくが、このE-Summitでは、書けというオブリゲーションはない。提灯記事を書く義務は全くない。にもかかわらず、参加する記者にはE-チケットとホテルの予約をしてくれ、記者側の費用負担はほとんどない。私のようなフリーの記者にとってはたいへんありがたい。

話は逸れたが、これまでのニュースに出たことのない話であれば、記者ならみんな自然に書く。しかし以前聞いた話と同じようなら誰も書かない。企業側はできるだけ新しいニュースを持ってやってくる。例えば、米国のエレクトロニクス産業でいつもクリアなメッセージを送るメンターグラフィックスのウォーリー・ラインズCEOの話は、いつ聞いても新鮮で面白い切り口の話をしてくれる。

エレクトロニクスでは、CPU、RAM、ROM、インターフェース、周辺回路、ストレージという基本ブロックからなるシステムを「組み込みシステム」と呼ぶ。スマホやデジカメ、テレビ、カーナビ、DVDプレイヤーなどデジタル家電と称する機器は全てこのコンピュータと同じ基本構成で出来ている。ROMに焼き付けるソフトウエアと、周辺回路のハードウエアで違いを出す。半導体回路も同じだ。ソフトウエアと周辺回路ハードウエアの両方が機器の決め手となる。ところが、ソフト技術者とハード技術者は互いに話がかみ合わない。互いにうまくいかない原因を押しつけ合うこともある。こういった対立に目を付け、互いに理解しやすい開発ツールをメンターが開発した。ウォーリーの話は、ユーモアにあふれ、問題点を理解しやすい形でプレゼンする。社内でも賢い(Smart)という声を複数の方から聞く。プレゼンの英語はとても聞きやすい。

ただ、こういった場に日本人記者が来ないことはとても残念だ。英語の問題はあるが、中国や韓国の記者の英語は正直言ってうまくない。でも話そうとする意欲はあり、理解に努める姿勢は素晴らしい。いろいろな国の記者と下手な英語で話をすると、彼らの文化を肌で感じることが多く、記事を書く背景として文化や習慣を知ることはとても重要である。ビジネスの違いは文化や習慣から来ることも多いため、このような背景を知っているか知らないかで記事に深みが違ってくる。もっといろいろな媒体から、この総合記者会見に出てくれれば日本の記者のレベルアップにもつながるだろう。欧米の記者からB2Bメディアの在り方を学ぶチャンスでもある。

(2013/04/18)

社員のクビを切らない企業が伸びている

(2013年4月16日 21:05)1年ぶりにカリフォルニア州サンタクルーズにやってきた。欧州、米国、アジアの記者同士で、インテル、TSMC、サムスン、ルネサスなど情報交換するのは楽しい。海外ではルネサスを評価する声は多い。技術力だけではなく、会社の風土に対しても、いい会社だという声が強い。欧州の記者からも外国ファンドのKKRに買われなくて良かったという声を聞いた。ルネサス人よ、もっと自信を持とうではないか。

ただし、経営陣の心もとなさが引っかかる。知り合いの女性のご主人がルネサスアメリカに勤めていたが、アメリカオフィスを閉鎖するため解雇された。ルネサスはこれからグローバルに出て行きグローバル市場での売り上げを伸ばす予定ではなかったか。それなのになぜ海外のオフィスを閉鎖したり、海外売り上げがこれから見込めるルネサスモバイルを手放すのであろうか。海外のオフィスを閉鎖するのは国内よりも簡単だからという理由だけでそうしていないだろうか。

これからの将来、何で稼ごうとしているのか、ルネサスの経営陣は答えを出してくれているだろうか。対外的にだけではなく、社内的にも従業員は理解しているだろうか。少なくともルネサスの経営陣からは何も聞こえてこない。

社員が十分、理解していれば納得できるが、そうでなければリストラ=首切りしかやっていなければ誰もがやる気を失う。関西のp社は10年以上リストラとコストカットしかなってこなかったという話を、Ex-p社の方からよく聞く。これでは社員のやる気は全く出てこない。会社がこれからどういう方向に向かっていくのか、という道筋は社員のために必要である。

今来ているサンタクルーズから近いシリコンバレーでは80年代がそうだった。コストカットのためにクビを切った結果、残された社員のモチベーションがガクっと下がった。誰しもが、「次は俺かの番か」と思うからだ。そうなると、残された社員は次の職探しに熱を入れる。会社の仕事どころではない。仕事はそっちのけにしても自分の新しい仕事場を見つけることに奔走する。こうなるとその企業の活力はガクんと落ちるのは当たり前だ。

関西のp社が行ってきたことはまさにそうだった。これではエンジニアはまともな仕事にならない。だから業績が落ち続けてきたのである。

最近のシリコンバレーや活力のある地域では、簡単にリストラ(クビ切り)はしない。80年代に経営者が学んできたからだ。同時に、優秀な人を採用することが非常に大変であることもよくわかっているからだ。優秀な人を採るためのリクルーティング活動には一人当たり200~300万円はかかる。

リーマンショックを経験したこちらの企業の一つ、リニアテクノロジーのボブ・スワンソン会長に聞いたら、「リーマンショックで売り上げがガクんと落ちたが、一人の首も切らなかった」と誇らしげに言った。リストラしないことが企業の自慢になっているのである。その会長に貴重なアナログの専門技術者をどうやって採用するのか、聞いたことがある。もちろん大学へ出向くことが多いが、もし見つけたらかなり優遇する条件を提示する。仮に東海岸のボストンで見つけてもそのアナログエンジニアが本社のあるシリコンバレーには行きたくない、と言ったならばボストンにデザインセンターを設立する、という。

ここでは優秀な人であれば、国籍や性別などでは決して差別しない。シリコンバレーのハイテク企業100社のCEOにアンケート調査をしたSGLグループによると、ハイテク企業に勤める社員の国籍は、アメリカ人と非アメリカ人の割合が50%・50%であった。ここに働く男女の比率についても聞いてみると、やはり50%・50%だった。シリコンバレーでは差別していると優秀な人を採れない。むしろ、優秀ならば誰でもよいという訳だ。

こちらに来る前に銀ナノワイヤーを製品化しているカンブリオス社のCEOになぜ、シリコンバレーで創業したのかを聞いてみた。彼らはボストンにあるMIT(マサチューセッツ工科大学)とUCサンタバーバラ校(南カリフォルニアでロサンゼルスから200km程度離れた場所)で開発された技術をベースにしたベンチャー企業だ。なぜ、わざわざシリコンバレーにやってきたのか聞いてみた。やはり優秀な人がたくさんいて、採用出来ると同時にベンチャーキャピタリストも多いからだと答えた。起業するために優秀な人材は欠かせない。反面、離職率も高い。しかし給料だけで転職する人は少ない。自分を認めてくれるところ、実力を出させてくれるところへ移る傾向が高い。

フェイスブックの創業者、ザッカーバーグ氏もボストンのハーバード大学出身だが、起業はシリコンバレーで行った。今や電気自動車のメジャーなメーカーになったテスラモーターズもシリコンバレーで創業した。ここはもはやシリコンだけではない。シリコンの周りにある産業全てが集まっている。

日本を救う手本はサッチャーさんの自由経済の推進にあり

(2013年4月10日 23:08)英国の元首相マーガレット・サッチャーさんが亡くなられた。9日の日本経済新聞は、3面も使ってサッチャーさんの功績をたたえた。1980年ごろまでイギリスは、現在の日本と全く同じように沈みゆく国だった。十数年以上、労働党が支配して経済の活力が失われてしまっていた。「英国病」とまで揶揄された。今、日本はバブル崩壊後、問題を先送りし続けた結果、沈んでいる状態を指して、「Japanise」と言われている。今の日本と全く同じ状況だった。

サッチャーさんが行ったことは大きく分けて二つある。自由経済の推進と、金融自由化(ビッグバン)だ。特に自由経済の推進は、今の日本を救う道でもある。

自由経済の推進では、「民間企業が自分の責任で自由に市場に参入し、自由にビジネスをできる環境を作り出すことが国を豊かにする」というビジョンを掲げた。そのために規制を緩和し、誰でも参入できるようにした。となると、規制を握っていた政府の仕事がなくなり、担当した役人はクビになる。だから雇用を増やさなければならない。このため外資にたくさん来てもらう。日産自動車やNEC、富士通などがサッチャーさんの呼びかけに応じて英国へ工場を立てたのはこの頃だ。このようにして政府を小さくし、政府の権力を減らし、民間の活力を向上させた。

いまだにサッチャーさんを誤解している人たちがいる。特に後者の金融の自由化に関してだ。必要以上に金融を操作することによって、経済の基準となる金の価値、すなわち基準が揺らぐようになったのである。このビッグバンに関しては行き過ぎた面は確かにある。ビッグバンが、サブプライムローン問題からリーマンショックまでを引き起こした原因とされるからだ。だからと言ってサッチャーさんの経済の自由化まで否定することはおかしい。だから、問題をきちんと二つに分けて議論しなければ本質は見えてこない。

今はアベノミクスという、サッチャーリズムと同じ頃に米国で言われたレーガノミクスにあやかって名付けられた安倍政権の経済政策だが、今はまだ絵に描いた餅を眺めているだけだ。餅が本当にできるのかはこれからの実行力に現れる。

自由経済の推進と、それに伴う霞が関の力を弱めること、地方を活性化すること、はまさにサッチャーリズムそのものである。若者が起業するITの世界の活性度をもっとものづくりの世界に持って来なければならない。政府の補助金ばらまきという仕事も要らない。補助金を握っている役人も要らない。民間企業側は補助金をもらうという甘えの意識がグローバルな競争に勝てない体質を作るからだ。これまでのやり方もさっさとやめて、自助努力でできるだけ民営化し、お金を回していけるように自立を目指さない限り、いつまでたっても経済は回っていかない。霞が関がやるべき仕事は、民間企業が参入しやすい環境を作り、民営化できる仕事はできる限り民営化し、税金を投入しなくてもすむシステムを考え、自ら身を切る方策を打ち立てることだ。これが日本を救う道となるはずだ。ただ、霞が関の役人に任せておいてこれができるとは到底思えない。

本当の自由主義改革ができるのは本来、内閣である。同じ与党から足を引っ張られようが、野党から攻撃されようが、「鉄の男」と言われようが、自分の信念を貫くことこそ、安倍政権に求められる条件であろう。サッチャーさんを手本にしてほしい。

こう書くと格差社会を作る、とか格差を助長するという意見もあろう。しかし、自由競争をしながら豊かな社会を作りつつある欧米諸国と比べて格差の少ない日本がみんな一緒に沈んでしまうことがよいことだろうか。しっかり働き、世のため人のために尽くしている人たちが報われる社会を作り出し、きちんと税金を納める国作りこそ、国を豊かにするのではないか。安い賃金や補助金をもらいながら昼間からパチンコなどで遊んでいる人たちと、まじめに働き結果を出しながらも所得が比較的低い人たちとを一緒に議論してはならない。遊んでいる人たちに合わせて、みんなが一緒に沈んでしまうことこそ愚かな社会となる。

ご冥福を祈ります。

(2013/04/10)

日本の一人負けを分析する

(2013年4月 9日 21:02)先週、米半導体工業会が2013年2月における世界の半導体売上高を発表した。それによると、前年比1.4%増の232億5000万ドルだった。米国が1.6%増の44億8000万ドル、アジア太平洋が6.7%増の132億4000万ドル、欧州は1.5%減の26億8000万ドルであったのに対して、日本は何と15.7%減の28億5000万ドルで一人負けだった。

スマートフォンが今は成長分野であるから、韓国や台湾などのアジア太平洋や米国はスマホ向けの半導体や部品、製造サービスで稼いでいるのに対して、日本はスマホ向けが全く弱い。せいぜいコンデンサや抵抗、コイルなどの受動部品がマシなだけだ。日本のスマホメーカーが世界では全く売れないからである。なぜ日本のスマホは世界から遠く離されてしまったのだろうか。

かつての携帯電話は、iモードで見られたように世界でもトップを行っていた。しかし、誰も付いていけないほど自分勝手な仕様であり、相手と一緒に決めることもしなかった。その根底にあるのは、技術最優先の考え方だからではないだろうか。

例えば、国内の携帯電話メーカーが昨年まで売り物にしていた防水機能。今年のMobile World CongressではOリングのしっかりした構造を作り、アクセサリのケースをかぶせるだけでiPhoneやGallaxyに防水機能を付けられるというケースがあちこちから出てきた。水深2mでもOK、1mの高さから床に落としてもOKという。防水機能を携帯電話機自体に付けなくてもよいのである。

2007年にiPhoneがアメリカで発表され、日本に上陸する前に触らせてもらった。2本指で拡大縮小のジェスチャーを認識したり、指でページをめくる動作を読んでくれたりしたことにとても感激した。触って楽しい電話だ、と思った。ところがある技術雑誌は、新しい技術が何もない、これまでの技術の寄せ集めにすぎない、と切り捨てた。日本のエンジニアに取材した結果なのだろう。

しかし、私はこの電話の楽しさと任天堂のWiiの楽しさは共通するものがあると思った。共にヒット商品だった。共に楽しさを表現した。タッチパネルの操作も従来の1本指ではなく2本指で、しかもその動きまでも認識できていた。従来のタッチセンサではXYマトリクスの交点を認識するだけだったから単なる受動的なボタンにすぎなかった。iPhoneのタッチパネルはこれまでのタッチパネルとは全く違っていた。X、Yそれぞれを時間軸に沿ってスキャンするというタッチコントローラを導入して初めてできる技術であった。Wiiもバーを振ることで、その動作を表現した。

しかし、日本のエンジニアはこの「楽しさ」を理解できなかった。ここに問題の本質がある。ネットスケープの元となるモザイクというブラウザを発明したイリノイ大学の学生だったマーク・アンドリーセン氏は、楽しいブラウザを開発しようと考えていた。ノートパソコンの原型を50年前に考案したアラン・ケイは、楽しさを表現できるマウス、プルダウンメニューを発明した。

技術を極めることはユーザが求めることなのかどうか、エンジニアは考えているだろうか。自分が使って楽しいものなら、他人が使っても楽しいはずだが。実はここにヒントがある。マーク・アンドリーセンにせよ、アラン・ケイにせよ、楽しさを追求すると、新しい技術開発につながることを見出した。

スマホには楽しさを表す技術としてMEMS(Micro Electro Mechanical System)加速度センサがある。画面を傾けると絵が90度傾くという楽しさだ。重力加速度を検出しているのである。傾いた時にX、Yの加速度の強さが変わることを利用している。さらにジャイロスコープは写真を撮る時の手ぶれ防止に使われている。また、Wiiのようにバーを回転させると画面も回転するのも同じジャイロのおかげだ。

ただし、こういったMEMSセンサは単なるセンサだけでは意味を持たない。MEMSセンサからの電気信号がどのような動作や命令につながるのかを判断・分離できるように信号波形が意味のあるアルゴリズムと対応させることも実用化には必要である。日本のエンジニアはとかくMEMSセンサの感度を上げたり、検出範囲を広げたり、モノを極めることにしか頭が行かず、信号を何にどう表現するかというところまで至らないことが多い。

しかも、極めたハードウエアが広く使ってもらえるようにするための、標準化やインターオペラビリティ(相互運用性)には関心を示さない。さまざまな国、さまざまな人に使ってもらえるようにするためには、部品やモジュール同士をつなぐ入出力インターフェースを標準化しなければならない。しかもA社の製品もB社の製品もC社の製品もみんなつなげることを確認するというインターオペラビリティを確保しなければならない。A社の製品同士しかつながらなければ製品は広がらない。NTTドコモの3Gの最初の失敗はまさにインターオペラビリティの欠如だった。世界中の製品が3Gで使えるようにするという視点が全くなかった。

スマホはこれから先ももっともっと伸びて行く。だからスマホに使うべき半導体を考えたり、スマホという、常にオンして常にネットにつながっているコンピューティングデバイスにどのような機能を載せると楽しいのか、ということを考えよう。スマホとテレビをどうつなげると楽しくなるか、スマホとクルマをつなげるとドライブがもっと楽しく安全になるか、こういったアプリケーションをブレーンストーミングしよう。そうすれば、日本からも楽しい「売れる」スマホが出てくる。

使うシーンを想定せずにひたすら技術を追求することに何の意味もないのである。

(2013/04/09)

メディアの役割は言うまでもなく社会と社会、人と人をつなぐこと

(2013年4月 3日 23:08)メディアの一員として、私のミッションはIT/エレクトロニクス産業を活性にすることである。ウェブでの情報発信だけではなく、セミナーなどにおいても産業界の中で知らない人たちをつなぐという役割も持つ。メディア=媒体とは、社会と社会、人と人、業界と業界などをつなぐためのツールである。

今、フリーランスの技術ジャーナリストとして情報発信という執筆だけではなく、セミナーを開催したり、プログラムを作るという仕事もしている。セミナーのプログラムの中に1本のストーリーが流れており、そのストーリーを個々の講演にブレークダウンして形作るという作業は、取材を元に特集など、ストーリーを組み立てて行く作業とよく似ている。

セミナーを開催する上で、最も失望するのは質問が全く出ない時である。貴重な時間を使って聞いているのになぜ質問をしないのだろうかといつも疑問に感じている。米国ならセミナーやプレゼンでは質問が多い。どうやら日本人の特質のようだ。セミナーのモデレータをする場合は、質問が出ない場合にはこちらから講師に質問するが、できるだけ会場からの質問を誘発するようなことを講師に質問することを心がけている。

また、参加者同士で名刺交換をしてくださいと叫ぶが、なかなかそうしてもらえない。もちろん自分でも名刺交換するが、誘発するまでには至らないことが多い。

数ヵ月前、セミコンポータルというメディアで、セミナーではなくワークショップ形式でディスカッションの場を開いた。できるだけ多くの方が発言できるようにテーマを広げると会場からの発言が始まり、20代、30代の若手にも発言を求めると、全ての年代の方が発言するという広がりを見せた。しかも会場の席を工夫すると、名刺交換が自然発生的に始まった。参加者同士の交流が始まったのである。

このワークショップはいろいろな方が自由に発言して議論を深めて行くことが目的だ。そして最終的には自分の所属する企業が発展するためのアイデアを生んでほしいと願う。成長するためには、まずアイデアから始まり、そのアイデアをみんなが共有できるように設計し、設計図に基づいてハードウエアあるいはソフトウエアを作っていく。出発点となるアイデアがなければ何も始まらない。

そのアイデアを提供するのが、セミナーでありワークショップである。ワークショップの基本はインフォーマルであり、内容は広く公開しない。しかし、参加者同士で新しいパートナーシップを構築したり、そのきっかけになったり、これからの仕事上でのエコシステム(生態系)を構築するための第一歩となったりすればよい。

時期は迫っているが4月5日の18時からまたワークショップを開催する。テーマは、「半導体産業のゆくえ2~Mobile World Congressレポート」である。MWCの取材から、今世界のIT・エレクトロニクス企業が成長していくために何をやっているのか、どういう考えでテーマを定め研究開発しているのか、MWCを取材してみてよくわかった。それを皆さんにお伝えして、ではどうやって自分の会社でそれを生かすか、を考えてほしいのである。日本の企業みんなが、それぞれで考え、それぞれの方向づけをすれば力になっていく。その申込は以下のURLから;

https://www.semiconportal.com/spiforum/1304/

日本には大田区や東大阪地区のような素晴らしいサポーティング産業が存在する。大学や研究所の人が、特殊な試験管や部品を作ってほしいと依頼すればたちどころに作ってくれる。こんなものづくり環境の整った国は世界中を探してもまずない。日本にやってくる外資系企業に聞くと日本のサプライチェーンや市場に期待することが極めて多い。

なのにもかかわらず、例えば休日のテレビの「報道番組」はやたらと暗い。必要以上に暗い。自虐的といえるほど暗い。本来の日本市場の持つポテンシャルよりもはるかに暗い。実際の業績以上に悲観的に見過ぎていないだろうか。もっと外国に目を向け、もっと客観的に日本を見てみる訓練をすべきだ。

幸いアベノミクスというフィロソフィが出てきて、明るさが見え始めた。しかし、まだ餅の絵を書いただけである。結果を出して、本物の餅にするためには実行あるのみ。そのためには、暗く見るのではなく、問題を突破するためのソリューションを、アイデアをどんどん出そう。そして片っ端から実行していこう。ダメで元々という考え方が大事だ。成功するまで続けて行けばよい。5日のワークショップでは、MWCから見えてきた、アイデアを出すための考え方を紹介する。

(2013/04/03)

経営再建企業の買収が台湾では成功し日本では失敗するのはなぜか

(2013年4月 1日 23:21)先週、日本経済新聞に小さな記事で、台湾のDRAMメーカーProMOS社の300mmウェーハ工場にある製造装置をGlobalFoundriesが買うことで交渉が成立した、というニュースが載っていた。台湾では米国の半導体製造請負メーカーのGlobalFoudriesが経営再建中の企業のアセットを買ってもらうことに成功したのである。

この記事を読んで、国内メディアのあり方として最近、疑問に思う。エレクトロニクス業界では、例えば日立製作所の非メモリ半導体部門と三菱電機の非メモリ・非パワー半導体部門が一緒になって2004年に誕生したルネサステクノロジは、さらにNECエレクトロニクスをも合体させてルネサステクノロジとなったように、合併や買収が増えてきた。経営再建中のエルピーダメモリは米マイクロンテクノロジーが買収した。

国内企業同士のM&Aなら新聞に特ダネとして扱われ、書いた記者は「してやったり」という思いを持つ。これはたいていの場合、企業トップの自宅前に隠れ、帰宅時を狙いA社を買いですね、と確認をとる。あるいは、経営陣やそのM&Aを見ている霞が関を取材して裏をとって書くこともある。場合によっては、経営陣や霞が関がリークして新聞に既成事実を作らせるというやり方もある。

国内企業同士の場合ならこれでもよい。しかし、外国企業とのM&Aの場合はこのようなこっそりリークや取材に応えることは極めてまずい。外国企業を無視して一方的に交渉情報を流すことになるからだ。こっそり交渉を進めている場合に交渉内容が表に出れば、外国企業は寝耳に水となり、激怒し交渉打ち切り、M&A不成立になる。外国企業は日本の企業に対して不信感を持ち、信頼を崩すことに憤慨する。もし内緒で進めている交渉内容をもし霞が関が漏らしたら、それこそ国そのものが信頼されなくなる。

しかも、日本の企業が買ってほしい場合にはなおさらだ。外国企業が日本に来て工場を買ったり、あるいは日本に工場を建設するといった情報は、絶対に事前に漏らしてはならない。外国企業が日本で半導体事業を始めることは、日本の雇用を増やし、日本の半導体工場などでクサっている製造エンジニアのやる気を取り戻すためにも極めて重要だからである。だからこそ、内密に外国企業が進めている事実を知ったら、交渉がうまく行くまでひっそりと見守ることにしている。まるで、「誘拐報道」と同じように交渉の成立を願う。

ところが、一般紙はそのようなことは無視して書きまくる。その結果、買収計画は撤回され、成立しなくなる。エルピーダの坂本氏が内密に進めていた外国企業との交渉が公になったばかりに失敗に終わり、会社更生法適用に追い込まれた。新聞記者は何も知らないかもしれないが、結果的に会社をつぶし従業員を路頭に迷わせる片棒を担ぐことになるのである。ジャーナリストたるもの、これでいいものか。

知っていても書けないことがたくさんあるのは業界メディアの常である。書くことで産業界を弱くするのでは書かない方がよい。しかしより強くしたり業界をより発展させたりするのであれば、大いに書くべきだろう。

だからといって、業界メディアは産業界にべったりすればよい訳ではない。時には事実を書いて警鐘を鳴らさなければならないこともある。昔から日本の半導体メーカーがやっていたことであるが、製造装置メーカーへの代金支払いを数カ月~半年も遅らせていた。ひどい時は検収と称して1年遅らせることもあった。このことは業界では公然の秘密であった。しかし、業界メディアはこの事実を知っていてもどこも書かなかった。2004年にSemiconductor International日本版を創刊した後、複数の製造装置メーカーから国内半導体メーカーの支払い遅延問題を取材し、記事を書いた。これは無視できない事実だったからだ。

これまで書かなかったメディアは、装置産業に見方をし、半導体メーカーに反することになることを嫌ったからだろう。ところがこういった日本独特の商習慣は国際競争力を弱めると私は思った。装置メーカーは金払いの良い外国企業を第一に売り込むようになるからだ。書いた記事に対して半導体メーカーからクレームは全く来なかった。事実だからである。しかし、記事が公になった後でさえ、半導体メーカーの支払い遅延は続いた。

私は、このままでは日本企業が入手できる装置は後回しにされるという危機感を持ったから書いた。現実にその通りになった。国内半導体メーカーの競争力は見事に落ちて行った。いま半導体産業は、世界では成長し続けているのに、日本だけが成長していないのである。

(2013/04/01)

ソニーの大いなる矛盾~解雇した人は天下り、解雇された人は路頭に迷う

(2013年3月28日 00:51)サンケイニュースによると、美濃加茂市にあるソニーの子会社工場が今月末で閉鎖することに伴い、1000人以上の従業員や本従業員が失業状態になる恐れがあると岐阜県が発表した。工場で働く従業員は200~300名、製造請負企業7社の従業員350名、休職中の元従業員500名。合計1050~1150名が職を失う恐れがある。

昨日はソニーのニュースリリースとして、中鉢良治副会長が取締役を継続しながら、4/1から産総研理事長に就任の予定と伝えられた。ソニー子会社工場の閉鎖を決めた本人は天下りというか、産業技術総合研究所の理事長に就任すると同時に取締役も続投する。

ソニー経営陣はこのような人事を決めたことに従業員はどう思うか考えたことがあるだろうか。ソニーをダメにしたストリンガー会長が8億円という報酬をもらい、中鉢副会長でさえ1~2 億円はもらっていただろう。これが会社としての体裁を保っているといえるだろうか。経営陣に甘く、従業員に厳しい会社ではいったい誰がまともに働けるだろうか。

米国を取材していると、今や日本よりも温情な企業が多い。最もハイテクで活気のある地域としてシリコンバレーがある。ここでは「出世のリスク」がある。出世するほど首になるリスクが増えてくる、という意味だ。日本の企業やソニーの逆を行く。

出世するほど首になるリスクが増えることは米国では事実だ。経営に係わるほど報酬あるいは給料は増えるが、会社の業績が落ちてくると会社は給料の高い人間を先に切っていくのである。人件費削減効果が高いからだ。給料の低いものをクビにしてもさほど影響は出ないが、給料の高い方が効果は高い。だから出世のリスクを取りたくない人間は出世しないという選択ができる。

効果が高いことを会社に進言するのは株主であり、取締役である。企業の業績が回復すれば配当が戻り株主に還元される。米国では企業経営の基本は株主のために経営者が働くことだ。その株主は一般の消費者であることが圧倒的に多い。日本では一部の投資家、銀行、企業の持ち合いなど、一般投資家のための企業になっていない。株主から見て企業の支出を減らす効果的な方法こそ、高い給料の人間をクビにすることである。

ソニーのニュースを聞くと、給料の低いもののクビを切り、高いものを生かしておく。これでは支出が全く減らない。

かつての日本企業はクビを切るとその企業のイメージが悪くなり、働き手が減ることを嫌って簡単にクビを切らなかった。しかし、今は従業員のクビを切り、給料の多い経営陣を温存しておく。これでは支出は減らない。ソニーは業績が悪くなってもストリンガーCEOの報酬は減らさなかった。経営者が経営責任を取っていないのである。常識的には経営者がある年度に赤字を出せばクビか、報酬減額であろう。

ところが、ソニーに設置されている報酬委員会が実質的に機能していなかったために、赤字を出しても8億円をもらえるという大甘えの社長(CEO)が生きていけた。しかし、まともに働く従業員はやる気を失い、企業の活気は失せて行く。これでは企業はますますダメになる。ソニーは社外取締役制度を導入したが、残念ながらこれも機能していなかった。経営者が自分に甘く、社員に厳しい会社にしてしまったのである。これで社員のモチベーションは下がり、活気はなくなり、ソニーらしさは消えてしまった。

ではソニーはどうすべきか。まず、経営者が清廉潔白であり、社員のやる気を取り戻すような「武士は食わねど高楊枝」の精神を持つことであり、それがあって初めて経営者について行く社員が現れる。例えば部下に飯をおごる、という場合でも会社の金でおごるような上司や経営者では、部下は心の底からついては行かない。自腹でおごるのであればついて行く気にもなる。要は上に立つ者の本気度を社員・部下は見ているのである。

今回も副会長がぬくぬくと職を得ているような人事を見ていると、ソニー社員のやる気を依然、奪っていると言わざるを得ない。ある元ソニーの社員によると、この副会長は技術者のやる気を削いだ人だという。こんな人事を続けているとソニーはますます活気が失われていく。

今からでも遅くない。ぜひ清廉潔白な、世のため社員のために仕事をする姿を社員に見せつけてほしい。業績を回復させるまでは、報酬や給料を大きく下げるべきだという気持ちの経営者になってほしい。その代わり、業績が回復し大きな利益を出すことができれば、たっぷり報酬を受け取ればよいのである。これなしでソニーの回復はあり得ない。

(2013/03/28)

ルネサスよ、フラフラするな!

(2013年3月15日 23:23)最近、ルネサスが何の分野で成長しようとしているのか、ますますわからなくなってきた。ルネサスとフィンランドのノキアのLTE部門が一緒になってLTEモデムを開発するルネサスモバイルを売却の対象とすることを発表した。ルネサスはこれからどうやって成長するのだろうか。

ルネサスはこれまで専用のカスタムLSIをシステムLSIあるいはSoCと称してきた。本来なら、システム仕様に基づいてソフトウエアとハードウエアと全体を眺めながら、システムから半導体を切り出したチップをシステムLSIと定義する。システムLSIあるいはシステムオンチップ(SoC)は専用LSIではない。システムLSIにプログラマビリティを持たせて将来のスケーラブルな仕様にも対応させるべき設計仕様が本来、システムLSIである。

世界で成長し続けているクアルコムやブロードコム、ザイリンクスといった企業はシステムLSIにシフト、注力しているのである。クアルコムやブロードコムはモデムチップや通信用LSIの開発、ザイリンクスはFPGAの開発からシステムLSIへとシフトしている。アナログのマキシムでさえ、システムLSIを指向する。むしろシステムLSIは将来性を約束された半導体回路である。

ところが、残念ながら経営者はシステムLSIを理解してこなかったために、将来性のあるシステムLSIを手放すという訳のわからない行為に出ることになった。ルネサスが持っているチップは、専用LSIである。専用LSIならさっさと生産を中止し、本来のシステムLSIへシフトすべきだった。技術経営(MoT)という言葉がある。経営者は自社の中核技術を理解し、そのためのビジネス戦略を抑え、会社を動かしているリーダーのはずだ。ルネサスのようなテクノロジー企業の経営者はMoTを抑えておくことは不可欠である。ところが、技術企業なのに技術を理解していないために会社はとんでもない方向に向かうことになる。

間違いを指摘しよう。まず、専用LSIをシステムLSIだと称したことが挙げられる。このため本来成長性の高いシステムLSIを放棄せざるを得なくなった。第2は、落ち目になり始めていたノキアから2010年11月30日にLTE部門を買収したこと、第3は、百歩譲ってノキア買収が正しかったとしても2011年7月29日にワイヤレス技術に欠かせないRFパワーアンプ事業を村田製作所に売却したこと、である。LTEモデム技術を手に入れるのにもかかわらずなぜトランシーバを手放すのか、高周波技術を知っているものなら誰でも呆れてしまう判断だ。そして第4に今回のルネサスモバイルの売却だ。これら全て経営判断ミスである。

第1点のシステムLSIを理解していれば、システムLSIに拡張性を持たせ、将来の世代に向かって新製品を続々出していける体制を構築できる。実際、半導体を始めたばかりのベンチャーながら、毎年1品種、システムLSIを出荷し続けている企業がある。プラットフォームとしてのLSIを基本設計し、ソフトウエアやわずかのハードを拡張するだけで新機能を実現している米アンバレラ社だ。

第2のミスとして、ノキアの落日は、スマートフォンへの対応ミスから始まっている。ノキアの携帯電話に納入していたTIはDSPチップが売れなくなりノキアと共に業績が悪くなった。LTE技術が欲しいのならスウェーデンのエリクソンやフランスのアルカテルのような通信メーカー、あるいはソフトウエア無線(SDR)を駆使してさまざまなLTEを開発しているIPベンダーの英コグノボ社などとコラボレーションすればよかった。

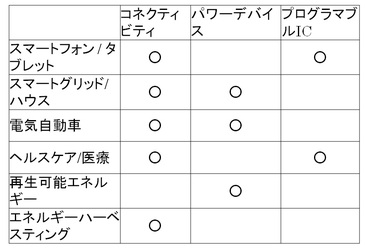

第3のミスとして、ワイヤレステクノロジに投資したのなら、送信機アンプを手放すことはもってのほか。自殺行為に等しい。ワイヤレス技術はRFフロントエンドのLNA(ローノイズアンプ)、ミキサ、ベースバンドモデム(OFDMなどのデジタル変調技術)、RFパワーアンプなどから構成されている。ワイヤレス技術はLTEではなくともセンサネットワークやスマートグリッド、ヘルスケアビジネスなど将来性の高い分野には欠かせない技術である(図1)。モデム技術を買ってRFパワーアンプを売却して、ワイヤレス技術でどうして強くなれようか。

そして今回のルネサスモバイルの売却である。1年ほど前に取材した時は、デザインインの海外比率が6~7割と高く、フィンランド、米国、インド、日本をまたにかけて設計作業を進めている同社の社内公用語は英語というグローバル化企業だと川崎郁也社長は話していた。ところがここ2~3日の新聞記事は国内の注文しかとれていない、赤字続きだと酷評していた。川崎社長が嘘をついていたとは信じがたい。だとすれば新聞が事実を報道しなかったかもしれない。ただ、当時受注していた案件がダメになった可能性はある。とはいえ、グローバル化が出来ていないという新聞報道はやはり正しくない。

ルネサスモバイルのようなファブレス企業は先行投資が必要なため、創業して4~5年は赤字が続くはずだ。まだ始まったばかりだから赤字なのは当然といえる。これは経営者として覚悟の上の合弁ではなかったのか。創業始まったばかりなのにわずか2年赤字が続いたから撤退するのなら最初から買うべきではなかった。これも経営者がファブレスビジネスを理解しているとは思えない。半導体のファブレスを指向するなら、5年くらいは赤字が続くことは常識だ。これを理解できない経営者ならルネサスから手を引くべきだろう。ファブレスあるいはファブライトを標榜するからには設計にリソースを割き、IPをきっちり抑えておくことくらいは半導体産業では当たり前だ。システムLSIの設計には3年くらいかかるから、その間は収入がない。ベンチャーだとその間は、デザインハウスとして請負でお金を回していくしかない。

ではルネサスは今後、どうすればよいか。半導体デバイスから決めるのではなく、市場をまず定義していくべきだろう。例えば自動車用マイコンが強いのであれば、自動車分野はマイコンだけではなく、アナログやパワートランジスタ、センサ、パワーマネジメントなども揃えておく。それらをシステムとしてソリューション提供ができるようにするためにハードウエアだけではなくソフトウエアも含める必要がある。センサ信号を意味のある信号にするためのアルゴリズムの開発、効率良くモータを制御するための新しいアルゴリズムの開発、などのソフトウエア開発にも投資すべきだろう。ソフトウエアやハードウエアの開発ツールの作製も欠かせない。そしてテレマティックスやM2Mなどのワイヤレス通信技術も武装していく。こうやって自動車エレクトロニクスの全てを支配すれば、本当に強い企業に変身できる。

フリースケールはレーシングチームまで持ち耐環境性能をテストする

逆に、いま欧州だけではなく米国の半導体メーカーまでもカーエレクトロニクス分野に乗りこんできた。日本のルネサスはうかうかしていられない。このままではマイコンで1番と言っていられるのもここ1~2年だけかもしれない。市場を取られてしまう。だからこそ、自動車エレクトロニクスのルネサスとして攻めて行けば、必ず勝てる。信頼性・品質の要求が最優先される自動車市場こそ、ディシジョンの遅い日本のビジネス文化でも勝てる市場だからである。

(2013/03/15)

MWC番外編~バルセロナ取材ぶらぶら歩き;スリ、電車、新会場

(2013年3月12日 19:48)2月23日(土)に成田を出発し、3月3日にスペイン バルセロナから帰国した。今回は行きのフライトでも帰りのフライトでも「卒業旅行」の若い人たちでいっぱいだった。行きのフライトはアムステルダム経由だったので、まずオランダに行きイタリア・フランスを旅行するというグループに会った。彼らの無邪気な声を聞いていると降りるときに思わず「旅行中、気を付けて」と言わずにいられなかった。

ところが我々(もう一人の仲間と一緒)がスリの被害に会いそうになった。バルセロナ空港から電車で地下鉄が交差するサンツ駅に到着すると、客席に座っていた1組の男女が突然立ち上がり入口のドアの方向に向かった。地下鉄は止まってから自分でボタンを押して開けなければならないため、最初に私がボタンを押して降りて仲間を待っていたところ、ドアが閉まった。どうしたのだろう、と思い、駆け寄ると再びドアが開き彼が出てきた。話を聞くと、男女の内の男がドアを閉め、女が彼のポケットに手を入れようとしたという。手を振り払っていると他の乗客もおかしいと思い始めやむなくドアを開けた。もし一人だったら被害に遭っていた恐れがあった。

バルセロナにはスリが多いと聞いてはいたが、これほど身近にいたとは。そういえば2年前に来た時に、車いすに乗った年配の男ともう2人の男がグルになり、わずかに坂になっているカタルーニャ広場で車いすをわざと押して手を離し、いかにも地方から出てきたような若者2~3人にぶつけたふるまいを目撃した。若者たちは男たちには係わらずに無視しで歩き去った。こんな時に温情をかけたら大変なことになる。

カタルーニャ広場からリシュー駅に向かう繁華街

今回の仕事は、あるクライアントからMWC(Mobile World Congress)の会場を一緒に回って、製品や技術の説明を聞き不明な点を質問するというものだ。回った企業を取材してもよい。まるで旅行のアテンダントであると同時に記者でもあった。このため記者として事前に登録すると、取材しないか、という案内を山のようにいただく。ただ、面白いことに日本のメーカーからはほとんどお呼びがかからない。その多くが海外のベンチャー企業である。彼らは画期的な技術を持っているはず。でなければベンチャーキャピタルがお金を出さないからだ。こういった無名の企業を取材することが最高に面白い。日本のメディアはほとんどやってこないからだ。

MWCが開催されている間は、欧州域内からバルセロナ行きと、バルセロナ発欧州域内のフライトは満員だ。今年もご多分に漏れずアムステルダムからバルセロナ行きのフライトは満員だった。ただし、日本人旅行客はほとんどいない。フライトチケットは繁忙期に入るため高くなる。しかし、あまり高価な卒業旅行の企画は日本の旅行会社としては立てられない。このためバルセロナへはMWC参加者が帰る頃に入るか、参加者が向かう頃に出るかしかない。いずれの場合も、この前後の期間のフライトはいっぱいになる。

バルセロナ市内のホテルはこの期間、価格が非常に高くなる。2倍3倍はざらだ。東京でいえば山手線内の便利な所は非常に高い。このため郊外の安いホテルに泊まり50~60分かけてMWC会場まで「通勤」した。通勤には路面電車と地下鉄を乗り継いだ。電車の切符は、10回乗れるという日本の鉄道にはないチケットが9.8ユーロ(約1100円)と安い。1回乗ると切符の裏に乗車記録が印字され、あと何回乗れるかがわかる。路面電車と地下鉄の乗り継ぎの場合は、1時間15分以内に乗り換えると1回分の料金で乗り継ぐことができる。使い勝手は良い。

今年は、電鉄会社の労働者のストライキはなく、電車を有効に使うことができた。MWCの会場が今年から変わった。これまではオリンピックの開かれたモンジュイックの丘の下に設けられた会場だった。この会場の広さ(展示スペース)は16万平方メートルだったが、これでも手狭だということで新会場に移った。新会場は、従来会場のあったエスパーニャ駅から三つ目に新たにEuropa Firaという駅を新設したところに設けた。新会場の展示スペースは20万平米となった。ちなみに日本の幕張メッセはホール 1~8 が5.4万平米、ホール9~11は1.8万平米しかなく、合計しても7万2000平米しかない。世界にはバルセロナに限らず、20万平米クラスの見本市会場はミュンヘンやハノーバなどにもある。上海の見本市はドイツを模した以上の大きさを誇る。

MWC開催の前日2月24日の日曜日は会場でレジストレーションとクライアントのホテルの下見。夕方からはメディア向けの催し物が2件ある。バルセロナで一番の繁華街であるカタルーニャ広場に向かい、広場から10分程度歩いたリシュー駅のそばで開かれた一つ目のShowStoppersに参加した。劇場の一部を会場として30社程度が小さなブースを出し、軽食・飲み物を取りながら取材するという前夜祭イベントである。MWCの出展料が高いため、このイベントしか出ないという企業もあった。ここでディスプレイ付きのモバイルルーターや、アプリを簡単に作れるソフト、新しいワイヤレス充電器、iPhone用防水カバーなど小物新製品や技術が展示された。この後もう1件の前夜祭であるMobileFocusにも参加した。ここでも同様なブースが出ていた。出展社もこの二つのイベントを掛け持ちしている所もあり、遅れてやってきていた。

MWC前日のレジストレーションにこの行列

そして、25日月曜日からMWCが始まった。

なぜMobileか理解し大潮流をつかむことがニッポン復活への一里塚

(2013年3月 1日 09:07)昨年に引き続き、MWC(Mobile World Congress)に参加するためスペインのバルセロナにやってきた。MWCでは、世界の通信業界、エレクトロニクス・IT業界そして半導体業界の様子がよくわかる。結論は、あらゆる企業がみんな「Go mobile」である。

図1 MWCの新しい会場

ビジネス業界みんながMobile とはどういうことか。最近でこそ、日本のメディアが新聞、テレビ、インターネットなどで採り上げるようになってきたが、MWCはかつてGSM Congressと呼ばれ、NTTドコモやKDDI、ソフトバンクといった通信オペレータの集まりであった。GSMは欧州のデジタル携帯通信規格の名称である。いわゆる携帯電話がアナログからデジタル方式へ移行した時の最初のデジタル方式の規格といってよい。日本はNTTドコモが独自方式で世界の潮流とは別に走っていき、独自規格のままでやってきた。iモードで携帯インターネット時代を牽引してきたことは事実である。しかし「ガラパゴス」と揶揄され、世界から孤立してきた。

世界の技術の潮流は、みんなでコラボレーションすることによって、低コストでモノづくり、サービスをしようと努めてきた。これに対して日本は技術さえ優れていれば、独自方式でも世界がついてくると変におごり高ぶっていた。このことは携帯電話に限らず多くの技術分野で見られる。例えばVTRやビデオカメラ、テレビなどかつて日本がリードした民生エレクトロニクスいわゆる家電で日本の産業が今沈んだことは誰しもよく知っている事実である。

VTRやビデオカメラではテープの読み出し書き込みヘッドを斜めに傾け、斜めにテープ情報を読み取ることで、映像と音声を同時に記録することができた。この斜めのテープを支えるメタルの軸を機械加工するというモノづくりを日本が極めており、他の国は参入できなかった。テレビでもブラウン管を効率よく生産する体制を日本が構築した。VTRが盛んになった1970年代後半から1980年代にかけて世界を見渡せば、米国と欧州だけが競争相手であり、アジアはまだ遅れていた。しかしアジア経済、アジアの産業が大きくなるにつれ、競争相手は増えてきた。日本はこのことに気付かなかった。80年代後半から、アジアの時代とも言われ、アジアへ欧米、日本企業は殺到すると同時にアジアを生産拠点にもってきた。

技術的には1980年代はアナログからデジタルへの変換がおこなわれてきており、デジタル化の波は90年代~2000年代に高まってきた。日本ではデジタル化への流れに乗ろうとして何でもデジタルにしようとしてきた。例えばデジタル時計。液晶に表示されるデジタル時計は70年代~80年代には一世を風靡した。現在でも多くの時計がデジタル方式で表示だけがアナログの顔をした時計になっている。世間ではこれをアナログ時計と呼んでいるが、中身はデジタルである。

なぜデジタルになってきたのか。この動きはシリコン半導体チップの動きとも連携している。シリコンのわずか数mm平方の小さな粒(チップという)の中にトランジスタを数百個から数千個、数万個、数十万個、数百万個、数千万個、へと集積できるようになってきたからだ。デジタル回路は基本的にアナログ回路よりもたくさんのトランジスタを用いて実現する。かつてはチップの上にわずかのトランジスタしか集積できなかったためにアナログを用いざるを得なかった。しかし、ムーアの法則(Moore's Law)と呼ばれるように、半導体産業は、わずかの大きさのチップにトランジスタを毎年2倍の速度で集積してきた。

元々半導体トランジスタは、pnp構造(電子の多いn型と、電子の抜け殻(正孔)の多いp型を並べた構造)の真ん中(ベース)を極限まで狭くしていけば増幅作用を持つはずだ、と考えた米ベル電話研究所のバーデン、ブラッテイン、ショックレイの3人組が発明したモノであり、生まれながらにして小さいデバイスである。顕微鏡を見ながらコレクタ(p)、ベース(n)、エミッタ(p)に電圧を与えると、やがて針は多くの電流を流すことができることを彼らは確認し、ノーベル賞受賞へつながった。

トランジスタはpnp、npnというバイポーラ型(nとpの二つの極性からなるため二つという接頭語であるbiと極性という意味のpolarが語源)から、より多くのトランジスタを集積しやすいMOSトランジスタへと変わってきた。MOSトランジスタをシリコンチップに集積するようになり、ムーアの法則が社会現象として成り立つようになってきた。抵抗やコンデンサなどの受動部品を数個使うよりもトランジスタを数万個集積する方が面積は小さいのである。

このように、産業界は多くのトランジスタ、デジタル回路を手に入れた。しかし、人間の五感はアナログである。人間そのものもアナログである。いくらデジタルに変更したからといって、人間が機械を扱う限りアナログ回路は決して消えない。米国には、「これからはデジタルエレクトロニクスの時代になる」、とElectronics誌などの専門誌で言われているそのさなかの1984年にアナログ専門の企業を立ち上げた所さえ出ていた。これが今や営業利益率4割を誇るリニアテクノロジー社である。

リニア社のことはさて置いといて、日本のエレクトロニクス経営者はデジタル技術の本質を見てこなかった。なぜデジタルなのか、アナログは消えてしまうのか、を理解していなかった。専門家にとって釈迦に説法かもしれないが、デジタル技術の良さは三つに集約される;圧縮できること、誤り訂正できること、そして集積しやすいこと。それ以外はむしろアナログの方が効率は高い場合もある。大学でさえ、90年代にはアナログを教える教師がほとんどいなくなった。今でもアナログ回路を教える研究室はまだ少ない。

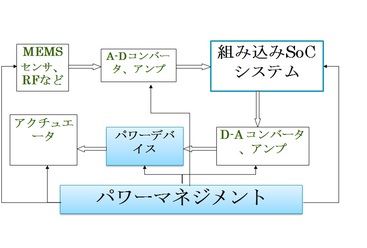

デジカメやスマホ、パソコン、テレビ、ゲーム機、音楽プレーヤーなど全ての電子機器は図2のような回路ブロックで構成されている。この中で、「組み込みSoCシステム」という回路ブロック(デジタル回路)以外は全てアナログ回路である。ここは今でも特長的な機能を実現できる回路である。リニア社の業績が今でも良いのはこのアナログ回路にフォーカスしているからだ。

図2 電子システムの基本ブロック

図2 電子システムの基本ブロック

デジタル回路部分は、ROMに焼き付けるソフトウエアと専用のハードウエア回路(周辺回路)だけが今や特長を出せる回路ブロックとなった。CPUやOSなどは外から買ってきて標準品を使えばよい。こういった技術構造を理解してさえいれば、経営者はどこに力を入れて企業を発展させればよいかがわかる。日本の経営者がデジタル技術の本質を理解していなかったのは、この点が矛盾していたからだ。DRAMメモリほど多数のチップが求められないシステムLSIにメモリと同じように投資し、ソフトウエアやアナログ回路に投資してこなかった。いわば投資先を間違ってきたのである。すなわち無駄なお金を費やし、必要なおカネを回してこなかったといえる。これで世界の企業と勝てるわけがない。しかも今、アジア企業の力がついてきた。

図3 電子インクと液晶の両面スマホ

このMWC展示会の出展社たちには、欧州、米国だけではなくアジアや中東からの参加も多い。あるロシアの携帯電話メーカーは、電源を消しても画面内容が消えない電子インクディスプレイと、通常の液晶ディスプレイの両面を持つスマホを開発して、注目を集めた(図3)。新しい技術と産業の動きはやはり今年も見られた。ここに日本企業の存在感が乏しいことは極めて危険な兆候である。というのは、携帯(Mobile)分野こそが近未来の成長分野になるからだ。今や、デジカメや音楽プレーヤー、ゲーム機などは全てスマホに食われ、パソコンはタブレットに食われる運命にある。この分野をきっちり抑えなければ企業の未来、ひいては日本の未来は危うくなる。ちなみに世界の企業が考えてきた共通テーマは、「スマホ/タブレットの世界でわれわれは何ができるか」である。だから携帯分野とは無縁と思われた、オラクル、SAP、IBMなどの企業が出展しているのである。

(2013/03/01)