エレクトロニクス業界の最近のブログ記事

ジョブスなら有機ELをどう使う?

(2015年12月 1日 00:20)アップルが2018年発売のiPhoneに有機ELディスプレイを採用するというニュースが11月26日に流れた。それを受けて、韓国のLGが有機ELラインの増産計画を打ち出した。日本のジャパンディスプレイも生産計画をアップルに提出する計画らしい。にわかに有機ELディスプレイのスマホへの導入が活発になりそうだ。

現在、同じく韓国のサムスンがギャラクシなどのスマホに有機ELを採用しており、サムスンは中小型の有機ELパネルを量産している。LGはスマートフォンよりももっと大型のテレビ向けに有機ELを生産している。液晶と比べ、価格が高いため、有機ELディスプレイはいまだに普及していない。かつてソニーは11インチの有機ELテレビを販売していたが、売れなかった。価格が19万円もしたからだ。

有機ELは、有機という名前の通りプラスチックの基板上に形成でき、フレキシブルに曲がるという特長がある。しかも液晶と違って自分で発光するため、映像は美しい。しかし、これだけで液晶の数倍もする価格は高すぎる。悪いことに、特に青色材料は長期的に劣化するという問題もある。スマホのように寿命が2~3年の製品だとこれでもよいが、テレビだと7~8年の寿命は求められる。メーカー側はまだ、そこまでは寿命を保証できない。

アップルは、有機ELでどのようなスマホを作ろうとしているのだろうか。スティーブ・ジョブスが生きていたら、恐らくサムスンのような有機ELパネルは使わないだろう。サムスンの有機ELパネルは、ただ単に液晶を置き換えただけにすぎないからだ。絵が美しいからと言って、UX(ユーザーエクスペリエンス)は新鮮か?そうではないだろう。有機ELのもう一つの特長であるフレキシビリティをどのように発揮すべきだろうか、を考えてみよう。

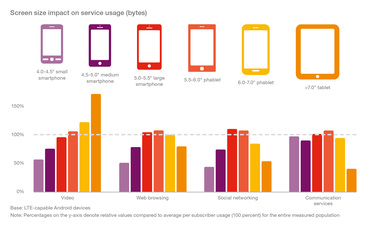

一方で、現在のスマホには消費者からどのような要求があるか、を探る上で、スウェーデンを本社にする世界トップの通信機器メーカー、エリクソンのレポートは面白い。この調査レポート、Ericsson Mobility Report 2015の一部を紹介する。ここではLTE対応のアンドロイド端末を対象にして調査した。ディスプレイの大きさに関して図1のように、テレビや録画などのビデオ映像を見る用途では画面は大きければ大きいほど良い。ウェブブラウジングでは5~6インチが最適、ソーシャルネットワーキングでは5~6インチ、通話でも5~6インチが最適という結果だった。

図1 ディスプレイの大きさについて調査 出典:Ericsson Mobility Report 2015

つまり、次世代のスマホは5~6インチの画面が望まれていることがわかる。現在のスマホよりは少し大きく、ただしタブレットよりは小さい、「ファブレット」と呼ばれるモバイル端末が求められるといえそうだ。PhabletはPhone(電話)とTablet(タブレット)を合わせた造語である。

これらのことから、ビデオを見るときは大きな画面で、通話は小さく、ウェブやブラウジングは適度な大きさで、見ることになる。こんなスマホはフレキシブルディスプレイなら実現できる。2010年ごろ、MWC(モバイルワールドコングレス)で折り曲げると携帯電話くらいの大きさになり、丸まったディスプレイを広げると大きな画面になる、というモデルを見つけた(図2)。

図2 フレキシブルなディスプレイを用いた携帯電話 閉じた状態(右上)から開き始め(中央下)、さらに広げる(左上)

このように本体を丸めながら、かつ小さくなった時に通話できるという形状のスマホなら、有機ELでなくてはできない応用といえる。それも図2の例では金属筐体のガラケーのようになるが、透明感のあるスマホで、しかも丸められる画面だと、固いボディに従来の液晶、丸められて拡大できる画面に有機ELを使う、というようなモデルが登場してもおかしくはない。

2013年のMWCでは、表面が液晶、裏面は白黒のEインク、というスマホをロシアのYota Devicesが発表している(参考資料1)。Yotaは2年かかったが製品化にこぎつけた。Eインクは、キンドルに使われているディスプレイと全く同じもの。電源をオフにしても表示は継続されるという不揮発性である。

こうして見ていくと、両面ディスプレイで拡大用に有機ELを備えたモデルが本命ではないだろうか。アップルは、あっと驚くような製品しか作らない。スティーブ亡き後、そろそろ世の中がアッと驚くような製品を見てみたい。

参考資料

1.

ロシアのヨタ社、液晶・電子インクの2面ディスプレイを採用したスマホを開発(2013/03/05)

IoTを正しく認識しよう

(2015年11月 1日 00:03)「IoT(インターネットオブシングス:Internet of Things)はもう古い」とか、「今はIoE時代だ」、「IoTは冷蔵庫や掃除機をインターネットにつなげることでしょ」など、間違った認識を持つ人が多いことに驚いた。非常に残念である。IoTはインターネットにモノをつなげることが目的ではない。インターネットのクラウドに上げたデータを利用してモノやサービスをインテリジェントにし、サービスの質を上げること、がIoTの最大の目的である。新しいビジネスやサービスを通して、経済を活発にすることもその一つ。

IoTの定義がいまだにあやふやな日本に対して、米国では定義がほぼ固まってきた。IoT(日本ではCPS:サイバーフィジカルシステムともいう)を利用して、製造業の生産性を上げる目的を持つものをインダストリー4.0あるいはスマートファクトリーと言う。GE(General Electric)社は、さらに製造した製品をこれまでのように販売するのではなく、ジェットエンジンや風力タービンのように例えば千マイルごとに、あるいは1kW発電するごとに料金を決める従量制ビジネスを展開する。これがインダストリーインターネットである。

米国ではIoEと言う人はほとんどない。Internet of Everythingとは言うが、IoEとは言わない。CPSはかつてIBMが言っていた言葉ではある。最近では霞が関の人たちがよく使っているが、世界的にはあまり言わない。むしろ、スマートグリッドという言葉が登場した頃、Smarter Planetと言っていたが、これこそIoTそのものである。つまり、IoTとは、インターネット(クラウド)にデータを上げ、そのビッグデータを解析することで、モノをインテリジェント化しようというコンセプトである。モノをインテリジェントするだけではなく、解析したデータを提供するサービスも含み、最近ではInternet of Servicesとも言われている。

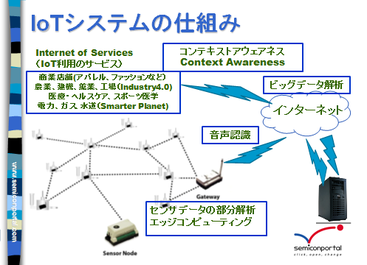

図1 IoTシステムのコンセプト

これらを総称する言葉がIoTである。図1にIoTシステムをイメージした。つまり、センサ端末あるいはIoT端末からゲートウェイを通して、集めたデータをクラウド(つまりインターネット)に上げる。物理的にはクラウド上にはデータセンターのサーバーやストレージなどがあり、データセンターでビッグデータを処理すなわち演算・解析する。その解析結果を、ユーザーにサービスとして提供する。ユーザーは、個人だけではなく商業施設から始まり、農業や建機、鉱業、製造業、医療・ヘルスケア、スポーツ医学、電力、ガス、水道など個人向け・企業向けから社会全体へと広がる。新しい革新的なインテリジェンスが広がることになる。だからIoTのインパクトは大きい。

このインテリジェンスはビッグデータを解析する技術をデータセンターだけではなく、最近はIoT端末やゲートウェイ側でも持つ必要があると言われてきた。これがエッジコンピューティングである。これはIoT端末やゲートウェイでもデータ解析を行い、整理された形のデータをクラウドに上げようというモノ。従来は生のデータをそのままクラウドに上げ、クラウド上でHadoopをはじめとするデータ解析を行う考えが強かった。しかし、ここ1年で、エッジコンピューティングでビッグデータを予め整理するという考えに代わってきた。新しいコンセプトといえよう。逆にビッグデータ解析には、ニューラルネットワークをベースにしたディープラーニングなど人工知能手法が求められる。どちらも効率よく演算し、解析する技術がこれからますます求められるようになる。

National Instruments社は、技術開発に必要な要素はSTEMだという。STEMとは、Science(科学)、Technology(開発技術)、Engineering(生産技術)、Mathematics(数学)の略である。Scienceは、文系のPhilosophy(哲学)とも共通する言葉であり、物事の道理を追求し自然の原理を解明する。TechnologyはScienceに基づき物理的に具体化する。Engineeringは製品としてビジネスに載せる技術である。そして、MathematicsはScienceを具体化するのに必要な表現方式であり、ソフトウエアでアルゴリズムとして表現する。幸いにも半導体にはDSPという積和演算専門のマイクロプロセッサがあり、数値演算に使う級数展開をプログラマブルに計算するチップがある。IoTシステムにはSTEMが必要で、ただ単にインターネットにつなげるものではない。目的と手段をきちんと区別すれば、IoTのインパクトを理解できるはずだ。

これらを概観し、解説する本を出したい、とある出版社に提案したら、IoTはもう古い、と言われた。残念ながらIoTのインパクトを理解していただけなかった。これだけではない。エレクトロニクス技術に疎い人たちと話をしていても、IoTはインターネットとつなげるモノのことでしょ、というだけで、それがなぜインパクトをもたらすのか全く分からなかった、という。IoTの正しい姿を描く本はどなたでも構わないが、やはり発行すべきだと思う。IoTやワイヤレスセンサネットワークなどを研究している人たちに正しい知識の本を書いていただいてもよい。さもなければ米国にもっと遅れる恐れがある。それが怖い。

(2015/11/01)

日経の東芝報道に疑問あり

(2015年10月27日 21:18)先週末、「東芝がCMOSイメージセンサ―事業をソニーへ売却」、「東芝改革、まず半導体から」などの見出しを日本経済新聞が掲載した。東芝の不正会計問題以上に問題なのは、不採算部門を温存していることだ。東芝の半導体は10%程度の利益率を生む儲け頭である。不採算部門を温存していながら、儲けている部門からリストラする東芝に新聞記者はなぜ疑問を持たないのだろうか?

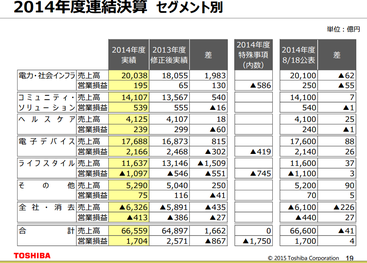

東芝の2014年度(2015年3月期)における売り上げは6兆6559億円、営業利益は1704億円であった。これを事業部門別に見ると、表1のようになっている。東芝のコア事業である電力・社会インフラ事業は売上2兆38億円だが、利益はその1%にも満たない195億円、次に大きな電子デバイス事業は売上1兆7688億円で利益は2166億円と利益率12.2%を誇る。3番目が水・環境システムやエレベータなどのコミュニティ・ソリューションの売り上げ1兆4107億円で、営業利益が539億円とまずまず。4番目が問題である民生・家電のライフスタイル事業の売り上げ1兆1637億円、営業損益は1097億円という巨額の赤字、そして最も小さなヘルスケア事業は売上4125億円、営業利益が239億円、その他となっている。つまり、半導体がなかったら、東芝は赤字になっていたことになる。

表1 東芝の2014年度(2015年3月期)の業績(P/L)

東芝では不正会計問題があり、過去に遡って利益を調整したため、営業外損益も加えると、事業ごとの問題が見えにくくなるため、営業損益で表した。また、直近の2015年度第1四半期の決算報告でも同様な傾向が見られた。つまり、半導体を中心とする電子デバイス事業は利益率10%近い黒字だが、他の事業部門はやっと黒字ないし赤字になっている。

さて、東芝の採算悪くかつ、将来性も見込めない家電・民生機器の「ライフスタイル」事業部門の数字は全く話にならないほどひどい。真っ先にリストラを実行して、利益の上がる仕組みを作るとか、あるいは黒字化の見込みがなければ売却を考えるとか、早急に手を打つべき部門であることは素人にもわかる。

にもかかわらず、儲け頭の半導体部門を真っ先にリストラ対象にするとは、一体どういうことか。これは東芝がいまだに社内パワーバランスが存在し、民生・家電に抵抗勢力が存在することを示唆している。半導体はこれまで、社内の不具合があると真っ先にスケープゴートにされてきた。新聞などのマスコミは、半導体を悪者にするという電機メーカーの経営陣の意のままに記事を書き、日本の半導体没落に手を貸してきた。

実際には、民生・家電を中心とする日本の電機メーカーのコア部分である民生・家電でデジタル化と共にアジア勢に負け続けてきたことが不振の原因だった。企業の不調を半導体のせいにして、半導体産業を自社から切り離したが、民生・家電の大赤字にやっと気が付いた。それがパナソニックであり、ソニーであり、シャープであった。国内の半導体メーカーは主に国内の民生機器・家電メーカーに納めてきたために業績が悪化してきたのである。海外のコンピュータや民生機器メーカーに半導体チップを売っていれば、これほどひどくはならなかった。国内の民生・家電メーカーを相手にしてきたから、沈んだのである。

半導体メーカーの中で唯一、利益率が良かったロームでさえ、国内民生機器メーカーに納入してきたため、リーマンショック時には赤字に転落した。電機メーカーの不調の原因は民生機器のデジタル化について行けなかったところにあった。にもかかわらず、電機メーカーは半導体を悪者にしてきた。

今回の東芝の姿勢も全く同じであった。半導体をリストラする。その代表的な製品としてCMOSイメージセンサをソニーへ売却するということにつながった。しかし待てよ。このままパナソニックやソニー、シャープと同じように民生機器にメスを入れず半導体を悪者にしていればどのような結果になるか、明白であろう。東芝も民生機器メーカーと同じ道を歩むことになる。本当にこれでよいのか?

民生を真っ先にリストラしなければ東芝の未来はないだろう。半導体出身の室町社長が家電・民生に遠慮していては、東芝はソニーやシャープのような運命をたどることになる。ここは、全社的な目で事業部門を見て、改革すべきであろう。社内の抵抗勢力に遠慮していては、改革はできない。

(2015/10/27)

誰でもメーカーになれる

(2015年10月18日 21:15)メーカーズムーブメント(Makers Movement)という言葉をご存じだろうか。米国ではある種のブームである。作り手が従来のような工場や企業から、大学やモノづくり愛好者など「アマチュア的なプロ」へと広がってきているという状況を表す言葉である。誰でもメーカーになれる、という時代に来ていることを意味する。ここ1~2年、3Dプリンターの浸透や、3D CADの使い勝手の向上(参考資料1)、マイコンの普及など、何百万円、何千万円もの大金をかけなくても、モノづくりができるという環境が整ってきた。

1週間前に、電子・機構部品商社のマウザーエレクトロニクス(Mouser Electronics)の人たちにディナーをごちそうになり、最近の動向の情報交換をしているうちに、意外なことを耳にした。理工系大学生や大学院生が行きたい就職先は、モノづくり企業ではなく金融やサービス業であることがこれまでの常識だった。もはや誰もメーカーに喜んで行かない、とさえ言われた。ところが、金融やサービスから再びモノづくりに行く学生・院生が増えてきたというのである。

米国のモノづくりは1980年代からずっとアジアを中心にやってきた。少し前までアジアから中国へとシフトしてきた。しかし、再び米国へ戻ってきた。アジアや中国の賃金が高くなりすぎ、しかもロボット化が進み、人件費比率の高いモノづくりが姿を変えてきたことが大きい。製品原価に占める人件費比率の高い業種や製品が次第に変わってきたのである。こうなると無理してアジアに行くまでもない。米国内でモノづくりを進めればよい。こういった状況が続いてきている中、さらにメーカーズムーブメントの動きも活発になってきた。

起業しやすい環境にある米国の産業で、ファブレスのモノづくりが盛んだが、ファブレスでさえも、実際に実験室でモノを作ってみなくてはEMS(エレクトロニクス関係の製造専門の請負業者:例えばアップルのiPhoneは、台湾を本社とする鴻海精密工業の中国工場で大量生産している)に頼むことはできない。全く新しいコンセプトの製品を生み出す場合には、試作品を作って検証してみることはファブレスといえども常識である。

まず試作して意図するとおりに実際に動くかどうかを確認する作業が必要である。企業に属さない者が実際にモノを作り、それを実証して見せる。だからこそ、ベンチャーキャピタルが資金を提供してくれる。絵に描いた餅では、調査費用程度の金額しか提供してもらえない。

今年の夏に参加したナショナルインスツルメンツ社の一大イベント、NIWeek2015でも、今回のマウザーの話でも誰でもメーカーになれる、Makers Movementという動きがはっきり見えるようになってきた。マウザーは電子部品を誰もが注文できる部品のディストリビュータである。だからこそ、新しいメーカーズムーブメント市場への手ごたえを感じているという訳だ。

半導体ファブレス企業のBroadcomは数年前からWiced(魔女を意味するウィッキッドと同じように発音)と呼ぶBluetooth Smartの開発キット(図1)を企業向けだけではなく、素人でもロボットやガジェットなどに通信機能をつけてインターネットにつなげられるIoT(インターネットオブシングス)デバイスを作ることができる環境を整えるように向けてきた。同じくファブ部門を持っていたファブレス半導体のIDTは、ワイヤレス充電の開発ボード(図2)を一般市場にも売り出し、素人でもワイヤレス充電機を作れるようにしている。

図1 BroadcomのBluetooth Smart開発キット

図2 ワイヤレス充電機は誰でも作れるようになる 自作のロボットやドローンに付けてもよい 写真はIDTの電力の送受信機

米国のメーカーズムーブメントの動きは本物のようだ。半導体メーカーさえもがこの動きに同調するようになってきたからだ。

このようにして回路ボードの動作を確認できれば、次は実際の製品のイメージを描くためにモックアップを作る訳だが、メーカーのエンジニアが作っていたように、今は3Dプリンターで描くことができる。それを手助けするのが、以前紹介したソリッドワークスの最新3D CADである(参考資料1)。エレクトロニクスが動作し、それを含むロボットやガジェットのモックアップができれば、ベンチャーキャピタリストや出資者に見せることができる。しかも、複雑な形状でも3D CADがカバーしているため、モックアップではなく、ロボットやガジェットの試作品を実際に作れるところまで来ている。十万円程度で可能になる。米国ではロボットやガジェットは3Dプリンターよりもずっと安いレゴブロックで作る若者もいるという。レゴブロックに電子回路を搭載し、実働するレゴロボットを作るのである。若者がモノづくりに起業しやすい環境は着実にできつつある。

参考資料

1.

3D-CADに見る日本企業の弱点(2015/10/06)

(2015/10/18)

IoTを軸に買収劇が展開するシリコンバレー

(2015年10月17日 01:03)シリコンバレーで取材していると、日本で語られているIoT(Internet of Things)に違和感を覚えてしまう。IoTはインターネットにつなげることが目的ではない。あくまでも手段である。その手段としてのテクノロジーをどう表現するかという問題である。IoTを利用する目的が工場の生産性を上げることであればIndustry 4.0と呼ばれ、ビジネスモデルを変えるのであればIndustrial Internetと呼ぶ。IBMが7~8年前にSmarter Planetと表現していたコンセプトもIoT端末を利用してインフラの効率を上げようとする概念である。

図 シリコンバレーの一角にあるDouble Tree Hotel

日本ではクルマをIoTの代表のようにいうフシがあるが、こちらではクルマとIoTは別物と考えている。なぜか。クルマには、エンジン系、ボディ系、シャーシ系、インフォテインメント系、さらにADASなどの安全系など、エレクトロニクスを駆使するテクノロジーが満載されている。この内IoTと関係するのはIT化の部分だけ、それもインターネットとつなげて情報処理し、それを利用することはまだそれほど多くはない。自動運転でさえ、ネットとつなげる場合もあるが、つなげないことも多い。

むしろ、組み込みシステム(Embedded system)と称してきたものが全て、IoTと係わってくると見る方が自然の動きになっている。今後、組み込みシステムという言葉は死語になり、IoTになってしまうだろう。というのはIoTのテクノロジーは組み込みシステムに通信機能を付けたものだからである。通信機能を付けることはもはや常識になり、全てモノに通信機能が付き、しかもネットとつながって、目的とする処理を行い、その計算結果を利用してサービスを提供することになる。ちなみに、米国と欧州ではIoEという人はほとんどいない。IoTまたはInternet of Everythingと言うが、IoEとは言わない。また、サイバーフィジカルシステム(CPS)という言葉も、数年前にIBMが使っていたが、今は全てIoTに変わってしまったようだ。

さて、IoTとそれを利用したサービスがこれからの成長エンジンであることは、間違いない。シリコンバレーではIoTを軸にして、あらゆるものが動いている。半導体業界の再編もその一環である。

15日(米国時間)は、アナログ半導体メーカー2社の合併の動きがあった。マキシムインテグレーテッドとアナログデバイセズが合併に向けて話し合いに入ったという噂が流れた。その少し前に、デルがデータセンター市場に向かいストレージのEMCを670億ドル(7兆円)で買収するというニュースがあったばかり。中国の政府系ファンド、紫光集団がマイクロンを230億ドルで買収提案したが、米国政府がNoと言うだろうから、台湾を囲い込んで買収へ持ち込もうという意図みえみえの動きをしている。この中で、戦々恐々としているのがサンディスクだ。マイクロンがウェスタンデジタルと組んで、サンディスクを買収しようとしているというニュースも流れているからだ。また、インテルの第3四半期決算発表があったが、売り上げと利益が前年同期比で減収減益になったのにもかかわらず、好意的に受け止められている。これらの動きは全てIoTと関連している。

まず、マキシムとアナデバとの合併話だが、両社共にコメントを出してはいないため、今のところ噂話にとどまっているが、このうわさが流れた後、両社とも株価を上げた。14日の終わりにはアナデバは8.8%増の1株60.99ドルに、マキシムは10%増の38.33ドルにそれぞれ上がった。この結果、両社の時価総額(平均株価×発行株式数)はアナデバが190億ドル、マキシムは110億ドルとなった。アナデバはA-Dコンバータ/D-Aコンバータなどのデータコンバータやアンプが強い。これに対してマキシムは最近スマートフォンやタブレットのようなモバイルデバイスの電源IC(DC-DCコンバータ)などで業績を伸ばしている。同じアナログ半導体メーカーといえ、お互いに補完し合う製品を持っている同士だ。これらはIoTのフロントエンドと機器の全てに使われる半導体である。さらに、アナデバは今年の6月にRFデバイス(通信機能を担う)専門メーカーのヒッタイトマイクロウェーブを買収すると表明した。つまり、IoT端末やゲートウェイ、データセンターでさえも、これらの半導体が使われる。

紫光集団がマイクロンに対して買収提案を仕掛けた後、マイクロンが一部出資している南亜科技の社長である高啓全氏を紫光集団が引き抜いたと台湾では噂されている。その目的は、高氏を紫光集団の役員に迎え、南亜科技の買収そしてマイクロンの買収へと持っていきたいためであろう。紫光集団は、南亜科技をバッファとして、しかも社長を引き抜くことで、マイクロン買収で米国説得を担うためではないだろうか。

紫光集団がマイクロンを支配したいのは、DRAMだけではない。NANDフラッシュも欲しい。これに対してマイクロンは、ウェスタンデジタルと組み、サンディスクと買収の可能性を話し合い始めたという噂も出てきた。マイクロン、ウェスタンデジタル共、コメントを避けており、まだ噂のレベルにとどまっている。しかし、先月ウェスタンデジタルは紫光集団から38億ドルの出資を受けており、どうやら紫光集団はマイクロンだけを買ってもNANDフラッシュのトップに立てないと考え、サンディスクも含めて買おうとしたのではないだろうか。さもなければ、サムスンと東芝には勝てないからだ。紫光集団がマイクロンとサンディスクの両方を手に入れると、東芝、サムスンにとっては脅威になる。メモリはIoT端末だけではなく、データセンター、データストレージなどやはりIoTと関係する。

最後にインテルの評価にも触れておこう。これはアナリストが当初ダメという烙印を押した予想よりも良かったために評価が上がったということだ。Q3の業績は売り上げが前年同期の146億ドルに対して145億ドル、利益は同33億ドルに対して31億ドルと減収減益だった。当初のアナリストの予想が売り上げ142.2億ドルとしていた。当初の見込みよりも良かったのは、PCがQ3に7.7%減になったのにもかかわらず、インテルの業績がほぼ横ばいだったからだ。インテルはサーバ市場で伸ばし、IoT市場でも金額は小さいが10%伸ばした。PCは特にWindows 10はこれまでと違って、PCの購入を促さなかった。だからPC用のプロセッサの売り上げはかなり落ちたはずだが、インテルはPC以外の市場を積極的に広げた戦略が奏功した。元々IoTではコンピューティング能力が求められるゲートウェイ以上の上位レベルにフォーカスしていたが、スマートウォッチ企業ベイシス社を買収するなどIoT端末市場にも広げている。PC時代の落ち込みを成長しそうな分野へのシフトで補おうとしているインテルの戦略は、日本企業にも参考になるはずだ。

(2015/10/17)

3D-CADに見る日本企業の弱点

(2015年10月 6日 23:46)機械や機械部品など外形のデザインを含めた3次元CADは、使いやすさ(ユーザーインターフェース)重視に向かっている。フランスのDassault Systems(ダッソーシステム)が傘下に収めたSolid Works(ソリッドワークス)の新しい3D-CAD「SOLIDWORKS 2016」がリリースされた。これはユーザーの要望を9割実装したものだ、とダッソー・システムズとソリッドワークスジャパンの代表取締役社長を兼ねる鍛冶屋清二氏(図1)は語る。

図1 ダッソー・システムズ/ソリッドワークスジャパン両社の代表取締役社長 鍛冶屋清二氏

同社がユーザーに対してCADで最も重要なことは何か、とユーザーにたずねたところ、最も多い28%の人が「使いやすさ」と答え、「計算速度や快適さ」は24%、「価格」は20%だった。このため、使いやすさを追求するユーザーインターフェース(UI)をこのほど見直した。CADは設計する物体によって異なるが、同じ物体を描くのにマウスのトラッキング(軌跡)を評価してみると、昨年版の「SOLODWORKS 2015」と比べ半分しか、マウスは行き来しなかった。この結果、昨年版だと2分48秒かかった作図が1分19秒で済んでいる。

さらにこのSOLIDWORKSのCADは、シミュレーション機能ともリンクしており、例えば使用中の機械の温度分布などをシミュレーションで可視化できるようにしている。機械を設計し、その機械を動作させた状態の温度分布を把握できれば、熱を逃がす対策をすぐに打てる。3D-CADとシミュレータの魅力は可視化することで改良すべきところをすぐにわかることだ。こういったシミュレーションを実行する場合、CADで設計図を描きシミュレーションで検証し、改良点があればすぐにCAD設計に戻る。今回の新バージョンは、同じコンピュータ画面上ですぐに解析し、すぐにCAD設計に戻れることだという。

また、機械部品同士が接触してしまうような設計図を書いてしまったときでも接触する様子をシミュレーションで解析する場合、新バージョンでは、28%高速に計算できたという。プラスチックを金型に流し込む場合の樹脂流動解析でも計算速度は52%速かったとしている。マルチコアのCPUを使える環境での解析が可能になったことによる。しかもシミュレーションで数値計算のメッシュを切る場合、流動シミュレーションなどでは自動的にメッシュ間隔を変えるという。例えば、変化の激しい個所は細かいメッシュを切り、変化の少ない所は粗いメッシュで計算すると高精度で高速の演算ができるが、このメッシュの切り方を自動的に行う。

「SOLIDWORKS 2016」の特長はさらに、CADとPDM(Product Data Management)の一体化も進んだことだ。PDMは流す製品の開発工程から生産工程に至る全ての情報を一元化管理するためのツールである。工程の無駄を省き、開発期間を短縮する。今回はPDMをブラウザベースで見るためのツール「Web2」も提供するため、タブレットなどのモバイル端末からもCADデータをアクセスできる。また、PDMとCADのインストーラーも統合し、使いやすくした。CADとPDMの統合により、作業効率が上がり、通知処理は400倍も速くなったとしている。

最近では、3D-CADデータから3Dプリンタに出力して、造形をいち早く得ることが可能になっている。2016版は、3Dプリンタで印刷する前のプレビューを見て、目的物の滑らかさを事前にチェックできる上に、目的物のサポート材が必要か、どこに必要か、に関してもプレビューで確認できる。今後、3D-CADのトップメーカーであるStratasys(ストラタシス)社をはじめとする大手の製品だけではなく、さまざまな企業の3Dプリンタにも出力できるようにしていく。

日本の設計者はコスト高になることを嫌い、3D-CADを敬遠する傾向がある。2次元CADで十分だ、という訳である。しかし、CADで設計した物体の形状は、設計者だけが想像できればよいというものではない。プロジェクトチーム全員が一目で理解できるように可視化すれば、予算を握る上司を説得しやすい。また、顧客に対しても早い段階からこっそり見せて、顧客を逃がさないように囲い込むためにも使える。ビジネスを考えると、プロジェクトは設計者だけではなく、生産技術者や営業担当者、管理職、経営層等チーム全員がイメージしたものを共有できれば仕事は早い。ビジネスチャンスを逃がさずにすむ。3D-CADは設計者だけのツールではないことを設計者が理解しなければ、結局、技術で勝ってもビジネスに負ける、ことになりかねない。技術者が過剰に強いところが、日本企業の弱点かもしれない。

(2015/10/05)

文系・理系の区分けをやめよう

(2015年10月 3日 10:19)今朝(10月3日)の日本経済新聞に「『人文系廃止は誤解』国立大通知、火消しに躍起 文科相『対象は教育養成系』」という見出しの記事が掲載された。この通知は今年6月8日に文部科学省から全国の国立大学法人学長と各大学共同利用機関法人宛てに出されたもの。この内容の中で問題とされた部分は、「特に教員養成系学部・大学院、人文社会科学系学部・大学院については、18歳人口の減少や人材需要、教育研究水準の確保、国立大学としての役割等を踏まえた組織見直し計画を策定し、組織の廃止や社会的要請の高い分野への転換に積極的に取り組むよう努めることとする。」とされた箇所。

このくだりを読む限り、教育養成系学部だけではなく、人文社会科学系学部・大学院についても同様に、「組織の廃止や社会的要請の高い分野への転換を積極的に取り組む」措置を要請している。ところが、今朝の日経では、教育養成系だけに要請したもの、と答えている。だったら、なぜこの文章そのものを修正しないのだろうか。

文書として残しながら、口頭では教育養成系だけというのではそもそもこの通知そのものを否定していることにならないだろうか。通知を修正しない以上、真意はやはり、人文社会科学系も含むと解釈せざるを得ない。

6月のこの通知に対して、日本学術会議をはじめ、経団連さえも文系の必要性を認めており、反対を示してきた。今回の報道は遅ればせながら9月18日の学術会議の定例会を報じたものだが、文科省はこの文章を修正しないという考えはないと日経は報じている。

一連の騒ぎを見て感じたことだが、そもそも文系と理系を分ける必要性は今、どこにあるのだろうか。社会人となると、文系も理系もなく共に必要になる。社会に出ても文系や理系を議論する輩には、「大学」というエリート意識がちらちら垣間見えるだけ。製造業にいるエンジニアといえども原価計算、市場分析、経営戦略、人材育成、資金調達なども欠かせない。また、製品を差別化する重要な技術の中に、量子力学や統計力学(統計学ではない)、熱力学、通信理論、数値解析、アナログ回路、ソフトウエアなどが大きな役割を果たす例が少なくない。文系だから知らなくて当然ではないはずだ。

かつて「三角関数、何になる」と言った作家がいるが、この問いに対してもまともな答えを見たことがない。三角関数は、携帯電話を設計するのに重要な概念だけではなく、クルマやエアコンなどのモーターの設計にもフル活用されている。三角関数は、作家がエンジニアをモデルにした小説を書くのなら当然知っておくべきことであろうし、身近な製品にもふんだんに使われているコンセプトである。津波の被害を想定する場合にも三角関数は欠かせない。

大学の区分けでさえも問題が多い。スーパーコンピュータを使って数値演算で気象予報や複雑な風洞実験などを計算していくが、数学と物理、電子工学、ソフトウエアとの間にさえ「壁」がある。同じ理系と括られても互いに理解できないエンジニア・研究者も多い。例えば、風や水の流れを表現し可視化して見せる場合、その状況をモデル化、数式化、級数展開、数値演算、計算アルゴリズム、プログラム処理などの手順を踏むが、それぞれ数学、物理、電子工学、ソフトウエアなどの知識が必要になる。こういった手順で結果を求めようとしても数百時間も数千時間もかかるようでは使い物にならない。そこで、もっと高速にするための工夫が必要になる。この工夫こそが「テクノロジー」である。テクノロジーでは、時間のかかる原因、すなわちボトルネックを求め、それを解決する手段を模索していく。ビンの口(ボトルネック)のように狭くなっている箇所を広げれば水はどっと流れていく。この時に求められる知識は、幅広い考えである。

例えば、津波は一体どのようにして海岸に押し寄せ、街を飲み込むのか、シミュレーションで見て避難対策を作ろうとする場合には、理系と文系の知識が必要になる。共に必要なのである。まずシミュレーション結果を見て対策を打つ。山の方に向かって逃げる、防潮堤を作る、避難時に開放する道路を作っておく、などの対策は考えられるが、どれを選ぶかはシミュレーションが役に立つ。コストを少なくて済む最適な方法を選べばよい。巨大な防潮堤よりは、松島や瀬戸内海のような多数の島々が並ぶような「防潮島」の方が、コスト的・実効的に有利かもしれないが、こういった場合を計算してみる手もある。行政や学者が考えるよりは解決のヒントとなるアイデアは、地元の人が持っている可能性も多い。

アイデアは柔軟に、ありとあらゆる方法・手段を考えようとすると、そこには文系も理系も共に必要なはずだ。これからの教育が文系だけ、理系だけでは、もはや立ち行かなくなる。これからの日本を経済的な繁栄や安全・健康・長生きの社会を世界の国々と共に続けるためには、教育が最も重要な要素である。20年、30年後の日本が先進国を続けられるように、今から教育をゼロから考え直していく必要があるだろう。このままではその頃までに少なくとも経済は破綻、国が滅びる可能性が大きいからだ。

(2015/10/03)

日本の電機よ、目を覚ませ

(2015年9月21日 08:53)今朝の日本経済新聞に、シャープの液晶工場を鴻海がアップルにも出資させよう、という記事が掲載された。すでに指摘したように(参考資料1)、液晶はもはやハイテクではない。20世紀まではハイテクだったが。

テレビを最初に発明した企業はRCA(Radio Corporation of America)だ。かつてのRCAは、日本の企業が逆立ちしてもかなわないほどの巨大企業だった。白黒テレビだけではなく、カラーテレビもRCAが最初に世に出した。液晶ディスプレイの発明もRCAであり、青色LEDの発明もRCAだった(参考資料2)。そのRCAが光ビデオディスクの失敗で経営基盤が傾き、業界から姿を消した。

米国のテレビ事業を引き継いだのが日本のソニー、パナソニック、東芝、日立製作所、シャープ、三洋電機などだった。その日本はデジタル時代になると没落した。代わって韓国のサムスン、LGなどが続いた。LGは米国のゼニス(Zenith)も買収した。今は中国勢と韓国勢だけになった。さらに、テレビのビジネスは今や液晶全盛になった。ブラウン管方式はもはやない。

ところが、米国には今Vizio(ビジオ)というテレビメーカーが伸してきている。3年前の2012年1月にInternational CESという展示会でラスベガスへ行った時のこと。かつてコンシューマエレクトロニクスショーと呼んでいたCESだが、今やヘルスケアコンソーシアムや自動車エレクトロニクス(図1)、半導体製品などが並ぶ展示会に変わった。2012年から主催者のCEAは、Consumer Electronics Show(家電見本市)と表記するな、と叫ぶようになった。単にCESと表記してくれ、というのである。このショーはもはや家電だけの世界ではないからだ。このショーでは、聞いたことのない企業が大きなブースを出しており、Vizioという看板を出していた。いったい何者なのか。ブースの人に聞いてみた。我々は米国のテレビメーカーだ、という。それもよくよく聞いてみるとファブレスで、設計を米国でやり、製造はアジアに委託する。EMS(Electronics Manufacturing Service)と呼ばれる製造だけを請け負う業者がアジアには多い。アップルのiPhoneを製造するのも台湾を拠点とする鴻海精密工業(中国の工場はFoxconn)というEMS業者だ。

図 CESでは半導体メーカーのnVidiaがランボルギーニを展示

つまり、今やEMSを利用すれば人件費の高い米国でさえ、テレビビジネスは成り立つのである。工場を持たずに、設計図面や仕様書をEMSに渡すと、製品という形にしてくれる。しかも安い価格で。かつて日本に負けたアメリカがテレビを復活させているのである。だから、工場がなくても家電製品は作れる。

日本の電機メーカーは全てテレビから撤退しようとしてきた。ソニーやシャープは未だにテレビにこだわるが、それならいっそのこと、工場を持たないファブレスに徹したテレビメーカーを目指せばよい。パナソニックは、今や民生事業から産業事業へと舵を切り替えている。日立製作所は、儲からなかったテレビ事業を切り捨て、電力インフラ、公共インフラ、交通インフラに舵を切り直し、赤字体質から脱出した。

企業のコーポレートガバナンスの未熟さを露呈した東芝も家電部門をまだ持っていた。日本の電機メーカーはいずれも工場を持ち、自前のモノづくりにこだわってきた。これでビジネスが成り立たなくなってきたのに、なぜ日本で工場を保持し続けるのか。事業性という視点でテレビビジネスを見直してほしい。シャープは、液晶の工場を持つことが競争力だと錯覚している。液晶がもはやローテクであることはもはや常識なのに、液晶の製造に競争力はもはやないことに気がつかない。

中国や韓国に負けない、今のソニーやシャープの競争力は何か。ソニーは絵づくり、シャープはセンサを活用したシステムではないか。シャープのセンサ半導体には素晴らしいものがある。赤外線技術、CMOSイメージャー技術、これらとテレビとの組み合わせて新しいユーザーエクスペリエンスを生み出すことがシャープの強みだったはず。目の付けどころがシャープだったのはまさにユーザーエクスペリエンスという機能だった。いつの間にか、液晶だけが強みだと錯覚したのは世界を見ていないからだ。シャープの液晶でさえ、製造ではなく設計で差別化技術を持っているはずだ。

世界の企業は、水平分業で自分の得意な所だけに集中している。例えば、アップルはメーカーであるが、設計だけを行うファブレスだ。設計にフォーカスして、機能や形、コスト、さらにはサービスにこだわる。だから少し高いが(無理すれば買える値段)、カッコ良さでは抜群の商品を生み出している。グーグルもファブレスだが、カギとなる半導体は企業買収で手に入れる一方で、ファブレスというメーカーにもなれる準備を整えている。ホールディングカンパニーAlphabetに組織変えしたのはメーカーになるためだ(参考資料3)。

人件費の高い日本で工場を運営する場合に、人件費比率の高い産業なら中国やベトナムなどには太刀打ちできない。テレビ工場では、いまだに人が多いため人件費比率は比較的高いはずだ。

総合電機よりもひと足先にファブレスに脱皮した半導体メーカー、ソシオネクスト(富士通セミコンダクターとパナソニックの半導体部門が合併した新会社)のあるエンジニアは、「顧客から要求が来ても以前は数十万個以上購入しないのなら他へ行ってくれと断ったが、工場で流す数量が常に頭にあったからだ。ファブレスになった今では、数量は考えずに、システムにフォーカスできるので面白い」、と生き生きとした表情を見せていた。同じく富士通からスパンション(現在はサイプレス)へ行ったエンジニアも、「(昔はこれ以上先端的な開発はするなと言われたが)、今はどんどん先端の開発をやってくれと言われるので楽しい」、とファブライトの外資に買われて表情は明るくなった。

日本の総合電機よ、半導体部門を切り捨てる前に、自社の没落の要因(民生機器の垂直統合にこだわり過ぎたという問題)にもっと早く気が付くべきだった。半導体部門を切り捨てても、依然として親会社は悪かったことにようやく気付いたから、迷走しているのである。逆に、半導体なしでこれから先、どのようにして将来のエレクトロニクス商品を差別化できるのか、経営者はそれにさえまだ気が付いていない。ソフトメーカーのオラクルがハードウエアのサンマイクロシステムズを買い、さらに半導体メーカーも狙っているのは、これからのテクノロジーで最も重要となるのがハードウエアとソフトウエア、半導体、サービスであることを知っているからだ。半導体事業を切り捨てるのなら、自分のフォーカスしたい事業で強い半導体メーカーとコラボできるところに早くから接触することだ。それをせずにただ切り捨てては、その企業に将来はない。

参考資料

2. 「青色LEDは誰の発明か」議論が盛んな米国(2014/10/27)

3.「GoogleがAlphabetに変える理由」(2015/8/12)

(2015/9.21)

iPhone 6Sのテクノロジー

(2015年9月20日 10:47)間もなくiPhone 6Sが発売される。これに伴い、通信オペレータのKDDIとソフトバンクは25日の朝7時40分、35分からの取材案内を流している。テレビ局や新聞は、一斉に書き立てることだろう。さらに、発売後すぐにこの製品を分解して、どのような部品が使われているかを調べる「ティアダウン」(分解)もサードパーティから発表されるであろう。アップルが公表しているテクノロジーで、すでに今から推定できる技術を解説してゆこう。

iPhone 6Sの性能を左右するのは半導体チップであり、その心臓部にはアプリケーションプロセッサ(APU: application processing unit)と呼ばれるシステムLSI、A9がまず鎮座する。APUは、マイクロプロセッサであるCPU回路(CPUコアと呼ばれる)、グラフィックス性能を決めるGPU(Graphic processing unit)回路、ビデオ(動画映像)を少ないデータ量に圧縮するエンコーダとそれを伸長するデコーダを集積したコーデック回路、さらにWi-FiやBluetooth近距離通信回路やさまざまな機器をつなぐためのインタフェース回路、その他独自の使用を決める周辺専用回路、などからなっている。それもデータバスが64ビットというアーキテクチャだが、これはiPhone 5Sが登場した時に、それまでの32ビットから64ビットに変わった。iPhone 6ではA8という名称のAPUが使われてきたため、iPhone 6SではA9に変わる。APUはウェブブラウジングや検索、データ処理、制御処理などのジョブを一挙に引き受ける。

APUにはこれまで最小線幅20nmでシリコン回路を作るプロセス技術が使われていた。iPhone 6がこの技術だ。今回のiPhone 6S内のCPU性能は最大70%、GPU性能は最大90%高速化した、と謳っているため、14nm FinFET技術が使われていることはほぼ間違いない。FinFET技術はトランジスタ(FET:電界効果トランジスタという)を微細にして性能を上げてもリーク電流が少なく、待機時(スマホでは待ち受け時)の消費電流が少なくなるという特長がある。このため電池は長持ちする。FinFETは半導体内部を3次元的に3方向から空乏層と呼ばれる一種の絶縁層で電流パスをふさいでしまおうという技術で、従来は1方向からしか電流パスをふさぐことができなかったために、リーク電流を完全にふさぐことができなかった。

FinFETプロセスは、Fin(魚のひれという意味)という3次元構造をシリコン上で形成しなければならず、歩留まりを上げることが難しかった。特に垂直にまっすぐシリコンの壁を物理的に、しかも数億トランジスタ全体に均一に形成しなければならない。このためTSMCやサムスン、グローバルファウンドリーズなど、半導体製造専門の企業は苦労を重ねて歩留まり向上に努めてきた。ようやく、歩留まり向上のメドが付き、今は各社とも次世代の10nmプロセスの安定生産に向けて、設計専門メーカー(ファブレスやIPベンダー)との親和性や実証を確認できるようになっている。

ただし、LSIチップ上ではトランジスタの性能だけを上げてもチップ全体の性能は上がらない。配線を微細化すると、CPUコアやROM、RAM、GPUコア、コーデック等の回路つなぐ配線による寄生抵抗や寄生容量を無視できなくなり、動作速度が落ち消費電力を下げられず、正常な動作が難しくなる。しかも長時間電流を流していると配線材料の銅やアルミの原子の塊が配線上を動いてボイド(空隙)を作り断線に至るという信頼性問題も出てくる。このため、通信技術の中継器(リレー)やクロスバースイッチのような技術が使われるようになってきた。これにより、CPUコア内の配線とコア間を結ぶ配線のロスを低減できるようになった。A9の14nmFinFETプロセスでは配線が大きなカギとなる技術の一つになる。

アップルの特長はたくさんのセンサを使っていること。このためMシリーズと呼ばれるセンサ専用コプロセッサもある。コプロセッサとはCPUプロセッサと協調しながら、CPUへの負荷を減らす回路である。これもiPhone 5Sから導入された。今回はM9になる。搭載されるセンサには、XYZ軸に沿う加速度センサ、XYZ面の回転を検出するジャイロセンサ、気圧を検出する圧力センサ、地磁気を検出するXYZ磁気センサなどがある。センサは電気以外の物理量を電気信号に変換する素子である。これらのセンサでは、加速度や回転、磁気などを変換する電気信号は極めて小さいため、外来ノイズに弱く、増幅したりインピーダンスを変換したりする必要がある。さらにセンサごとにそれらの値は全く違うため、センサ信号を受けて処理する専用の回路が必要となる。Mシリーズはセンサのアナログ信号をデジタルに変換し、さらにセンサの意味をつかみ取る回路までを含めた一種のマイコンである。このようなセンサからの信号処理回路を最近はセンサハブと呼び、これから重要な半導体チップとして注目されている。

iPhone 6Sでは、新たに触覚センサとも言うべきマルチタッチ技術が採用される。これは圧力センサを使って、アナログ的にディスプレイ画面を押した深さによって、新たにコマンドを実行できるようにしたもの。画面を押す深さによってスマホを操作できるようにする。画面を押す深さを検出するセンサには静電容量方式を使っている。Peek(のぞき見)やpop(ポンとはじけるような仕種)と呼ぶ機能を新たに追加するとアップルは言っている。これらの機能は、あるアイコンを強く押すとその情報の詳細を表示したり、写真なら拡大させたり、LINEなどのSNS情報を表示したりするモノ。

このUI(ユーザーインタフェース)には、6月の開発者会議で発表されたプロアクティブアシスタント(Proactive Assistant)機能が搭載されている。これは、これまでのユーザーの行動に加えて、次の動作を予め予想して表示してくれる機能だ。アマゾンには以前購入した本のリストが表示されるように、ユーザーの行動を予め予測する機能を最近、コンテキストアウェアネス(Context Awareness)と呼ぶ。コンテキストは文脈、アウェアネスは知ること・理解すること、という意味である。グーグルにはGoogle Nowという機能がある。今回のプロアクティブアシスタント機能もその流れだ。

最後にGPUについても触れておこう。グラフィックスプロセッサGPUは、文字通り、絵を描いて色を塗っていく専用のプロセッサである。絵を描く場合にはまずデッサンを描きさらに詳細部分を描く訳だが、書くべき絵のデータを記憶しているメモリとのやり取りがとても多い。この手法がスーパーコンピュータにも使われるようになってきている。iPhone 6Sでは90%もの性能が上がったことから、イマジネーションテクノロジーズが昨秋発表された新型GPUのPOWERVRシリーズ7というIPコアではないかと推測する。これまでのPOWERVRは20~40%アップのスピードで性能を向上させてきたが、シリーズ7ではアーキテクチャを変え、性能をほぼ倍増させたからだ。

イマジネーション以外のGPUコアでは、スマホに集積できるほど消費電力が低いアーキテクチャはまだない。nVidiaやAMDのGPUはデスクトップコンピュータに使われており、200W~400Wと消費電力は大きい。GPUでは、デッサンや詳細描画の描き方、色の塗り方のアルゴリズムをどう簡略化しながら美しさを保つか、がカギとなる。イマジネーションはそのノウハウを持っており、次は光の陰影をもっとくっきりと表現できるRay-Tracing技術も市場へ間もなく出してくる。もはや写真かグラフィックスか区別できないほどきれいな映像が、デスクトップコンピュータだけではなく、スマホでも手に入るようになる。この機能はおそらくiPhone 7かiPhone 7Sに導入されるだろう。

(2015/9/20)

テクノロジーが病気を治療する

(2015年9月 6日 14:06)日立製作所と日本アキュレイが共同で、日立高精度放射線治療研修センターを千葉県柏市に開設した、というニュースが新聞に流れた。この会見に出席して、驚いたことに米国では人口10万人あたりのがんの死亡数が1995年から10年間の間に減り続けている。一方、日本はなんと、増え続けているのである。非常に対照的である。がんになる確率も増え続けている(図1)。

図1 日本でのがんのなる確率 生涯になる確率 出典:東京大学病院 中川恵一教授

がんの治療法に関しても、大きく手術と放射線治療に分けるなら、日本は欧米と比べ手術の方が多い。欧米では放射線治療の方が多いため、日本の手術は極めて特異である。がん治療の内、放射線治療を実施している割合は2010年時点で、米国66%、ドイツ60%、英国56%なのに対して、日本は29%にとどまっている。

従来、放射線治療は、がんの組織だけを攻撃してくれるのならよいが、正常な組織に当たれば壊してしまう恐れがあった。しかし、今やピンポイントでがん細胞だけにX線を集約させる方法、トモセラピー(Tomo Therapy)が使えるようになってきた(図2)。残念ながら日本ではトモセラピーを使いこなせる医師がまだ少ない。そこで、この最新のトモセラピー技術を習得するための施設を、今回、日立メディコの敷地内に研修センターとして設置した。

図2 日立高精度放射線治療研修センターに設置されているトモセラピー装置

ピンポイントでがんの部位だけを認識するために、CTスキャナーで人体の内部にひそむ病巣を3次元的に撮影し、そのデータを記録しておく。がんの部位を探すのに、CTの撮影する「カメラ」を360度回転させながらデータをとる。そのデータを使ってがんの部位に絞ってX線を照射する。トモセラピーの窓から発射するX線は、360度回転させながら発射する。その窓はX線ビームを絞るため、シャッターを使うが、がんの位置データと同期をとりながらメカニカルなシャッターを開閉していく。

このようにして、正常細胞を傷つけずにがん細胞だけを攻撃することができるようになった。それでもなお、日本では放射線治療は一向に進んでいない。手術するケースが未だに過半数を超えている。トモセラピーを動かすことができる医者もまだ少ない。このため、啓蒙する意味も含めてトモセラピー装置の原理から使い方、がんの位置を見つけそれをデータ化して、治療計画を立てる方法などをこのセンターで研修する。3日間あるいは5日間のコースがある。東京大学病院放射線治療部門の中川恵一教授は、「先進国の中でがんが増え続けているのは日本だけ」と述べ、放射線治療がもっと多く使えるように期待する。

X線はからだを突き抜けていくため、がん細胞を100%攻撃できる訳ではないが、トモセラピー技術はそれに近づいた。さらに、完全に100%のがん細胞だけを攻撃するため、人体を突き抜けない、もっと重い陽子(水素イオン)や重粒子(炭素イオン)を使う治療法も開発が進んでいる。X線と違って質量が重いため人体を通り抜けず、がん細胞に留まるため、「超」ピンポイントが可能になる。

ところで、国内エレクトロニクス産業は民生から産業用にシフトしている。例えば、パナソニックはこれまで家電を中心に民生機器と白物に注力していきたが、車載用や産業向けに舵を切り始めている。産業向けと言っても工場用の設備から車載、宇宙・航空、計測器、分析機器、医療機器など幅広い。この中では、ウェアラブル端末と関係してヘルスケア端末が注目されるようになってきたが、医療機器そのものはまだ手つかずの分野に近い。国内では、日立製作所や東芝、オリンパスなどが機器を製造しているだけに留まっている。

医療機器の開発には医師との連携が不可欠。トモセラピー、CTスキャナーなどを見る限り、メカニカル、ディスクリート等、まだプリミティブな電子部品に留まっている。例えば、トモセラピー装置ではX線を狙い撃ちするのに、メカニカルなシャッターで行っており、電子的なスキャニングではない。これらを半導体で電子スキャンや回転、ビーム絞りなどをはじめさまざまな制御をできるようになれば、もっと小型・軽量の医療機器が実現可能になる。半導体、機器システム、医師の3者連携が強化されれば、国内市場は言うまでもなく、世界に対しても成長の機会が広がってくる。

(2015/09/06)