新しい材料を開発する場合には、何千、何万もの考えられうる組み合わせがある。例えば、元素AとB、Cを混ぜ合わせて何か新材料を生み出す時には、「A33%・B34%・C33%」のように元素をそれぞれ調合して100%になるようにする。この割合を「A100%・B0%・C0%」から「A0%・B100%・C0%」、「A0%・B0%・C100%」までの間に連続的に変えるような組成の材料を作りそれぞれの特性を測れば、どの組み合わせがベストな特性を引き出すのかを知ることができる。こういった組成を変えて、新しい材料を見つける手法を「コンビナトリアル」と呼ぶ。

新材料と言っても化学の周期律表にある材料を組み合わせて生み出すことしかできない。全く新しい元素を見出すことはもはや難しくなっている。元素一つ一つ調合比を変えて実験するにはとても時間がかかってしまう。二つの元素同士でさえ、A0%・B100%からA100%・B0%まで組成を変えてそれぞれの組成の材料を作製し、特性を測定するという面倒な作業が欠かせない。

コンビナトリアル手法は、組成の組み合わせを連続的に、しかも自動的に変えていくことができる。この手法を使い、新しい材料を開発する、あるいはこの手法をサービス提供するビジネスが登場する、などコンビナトリアル技術が同じ島国の英国と日本で活発になっている。

英国のサザンプトン(Southampton)大学をスピンオフして設立されたイリカ(Ilika Technologies)社、日本の独立行政法人物質・材料研究機構をスピンオフして設立されたコメット社がそれぞれ手法は微妙に違うが、コンビナトリアル技術を実用化している。

実は、「急ぎ足の英国出張記」(参考資料1)で述べた、ロンドン-サザンプトン間の日帰り出張はイリカ社を訪問して、コンビナトリアル手法と、新材料による新しいリチウムイオン電池の話を聞くためだった。イリカ社のビジネスモデルは技術のライセンスであり、それによる製品の共同開発である。いかにも英国らしく、研究開発をビジネスにする。

日本のコメット社は、コンビナトリアル法を使って材料を開発するための製造装置販売と、コンビナトリアル技術のコンサルティングサービスをビジネスとしている。製造装置は販売するだけだが、コンサルティングサービスは、顧客の目的に応じて、組成を連続的に変えた材料を作製し、その特性を測り、結晶構造の解明と、考察も加えてレポートを提供する。顧客の望む特性の材料ができるだけではなく、全く異なる特性を有する組成の材料を開発することもあるという。同社のCTO(最高技術責任者)である知京豊裕氏は、高誘電率の材料を探していたが、同じ元素を使いながら、それぞれの組成によっては耐熱性の高い材料も出来てしまったことがあると語る。このことはコンビナトリアル手法のメリットでもある。

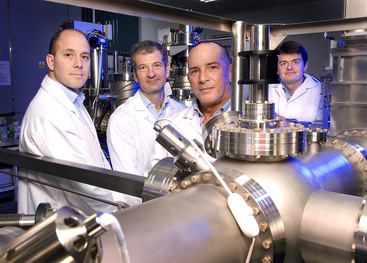

イリカ社の技術はE-ガンとKセルと呼ばれるるつぼを使う蒸着法で、最大6つの元素を組み合わせる実験ができるとしている。元素に電子線を照射し加熱溶融させ、それを基板に向けで飛ばす。この技術で、リチウムイオン電池の正極、負極、固体電解質の薄膜をそれぞれ蒸着で形成する。これまでの正極用LiCoO2(コバルト酸リチウム)、負極用のリン酸リチウム(Li3PO4)とは違う材料だと同社CEOのGraeme Purdy氏(図1)は述べる。明言は避けたが、同じリチウム、コバルト、酸素でもそれらの比率が違うのであろう。

図1 英国イリカ社の経営陣 右端がCEOのGraeme Purdy氏 出典:Ilika

固体電解質のリチウムイオン電池なら、発火事故や爆発事故の心配はない。しかし、薄膜リチウムイオン電池の開発は難しく、唯一製品化している企業は米国のシンベット(Cymbet)社だけだった。ところが、そのシンベットでさえ、電話取材を申し込んでいたが、ずるずる言い訳がましく時期を延期に次ぐ延期を余儀なくされ、結局インタビューは実現しないまま、突然、製品生産を中止する、当社はもうリチウムイオン電池から撤退し、別のビジネスを行う、と言われた。

イリカの方法だと、固体電解質のリチウムイオン電池は半導体プロセスで製造できるだけではなく、薄膜成長時の基板温度が300℃と低いため、ガラスでもポリマーでも使えると言う。イリカによれば、シンベットが使ってきたスパッタリング法は、基板温度が700℃と高く下地に形成したLiCoO2膜が崩れたまま、再結晶するという。このため積層に積むことができずエネルギー密度を高めることができない。これに対してイリカの電子蒸着法は数層のバッテリをスタックできるため、電圧あるいは電流を高めることができる。

イリカはトヨタ自動車とも共同開発しているが、その心は電気自動車やプラグインハイブリッドの大容量バッテリではなく、クルマのドアガラスの開閉やワイパー、LED点滅など車内の各部分にある、軽いECU(電子制御ユニット)を動かすための安全なバッテリを欲しかった(参考資料2)。これまでのECUは全てワイヤーハーネスを通してセンサ、アクチュエータ、鉛蓄電池などと結んでいる。このワイヤーハーネスの総重量は数十kgにも及ぶため、各ECUを独立させワイヤーハーネスを削減しクルマを軽くしたい。そのための小型バッテリである。

コメット社の方法は、コンビナトリアル手法そのものを提供するため、スパッタリング法で形成する。この方法だと、例えば最初からHfO2とY2O3、Al2O3などを混ぜ合わせ、最適な次世代CMOSトランジスタのゲート絶縁膜の最適な材料を求めるのに使い勝手が良いからだ。スパッタガンと試料基板との間にシャッターを設け、シャッターをずらしながら、堆積させる膜厚を調整していく。全て完全自動で行う。

イリカ、コメット共に、開発部門は全員Ph.D(博士号)を持つ研究開発会社である。単純作業をできるだけ減らすため、試料を装置内に入れた後は、薄膜形成過程やデータ取得などの工程は完全に自動化している。イリカでは若い博士号を持つ研究者が楽しく、生き生きと開発している姿が印象的だった。

(2015/07/01)

参考資料

1.

急ぎ足の英国出張記(2015/04/01)

2.

連載:カーエレクトロニクスの進化と未来、第70回「車内ワイヤレスネットワークによりハーネス除去を目指す英国ベンチャー」(2015/04/20)